Giám sát phát thải thủy ngân trong phát điện

14:12 | 29/10/2019

Công ước Minamata và vấn đề quản lý phát thải thủy ngân

Sự chuyển hóa của thủy ngân trong quá trình đốt than

Cơ sở khoa học:

Thành phần cháy được trong than chủ yếu là cacbon (C), hydro (H), oxy (O) và các hợp chất của chúng. Thủy ngân trong than thường nằm trong các thành phần khoáng vật vô cơ của than. Một số nhà nghiên cứu cho rằng, thủy ngân cũng có thể gắn với các thành phần hữu cơ trong than và tạo thành các hợp chất hữu cơ chứa thủy ngân.

Như vậy, về lý thuyết, khoáng vật chứa thủy ngân trong than chủ yếu sẽ là pirit (FeS2). Cũng có trường hợp rất ít khi xẩy ra (trong các khoáng sàng than đặc biệt) là, trong thành phần của than có chứa khoáng vật HgS (thần xa).

Khi than bị đốt cháy trong các lò hơi (thường ở nhiệt độ trên 850o độ C đối với lò CFB, và trên 1100÷1400 độ C đối với lò than phun), các khoáng vật chứa thủy ngân sẽ bị phân hủy (thường ở nhiệt độ cao khoảng >1400o độ C) và thủy ngân sẽ được hình thành dưới dạng nguyên tố Hg0. Cơ chế chuyển hóa ban đầu này của thủy ngân sẽ xẩy ra đối với các loại than, không phụ thuộc vào thành phần các khoáng vật chứa thủy ngân trong than.

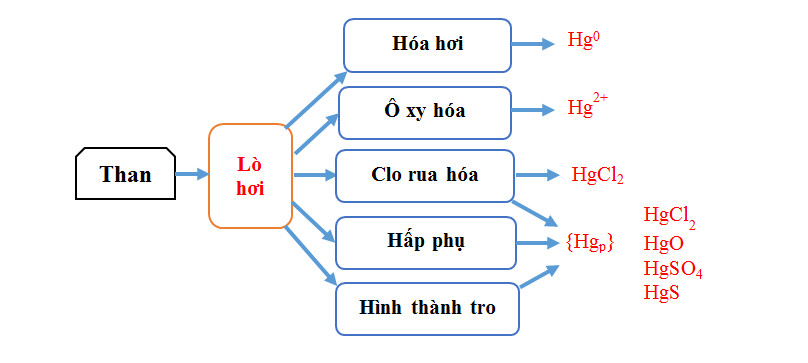

Các dạng chuyển hóa của thủy ngân

Việc phát thải thủy ngân trong quá trình đốt than có 3 dạng chính:

- Phát thải hơi thủy ngân nguyên tố (Hg0).

- Phát thải thủy ngân đã bị ô xy hóa dưới dạng khí (Hg2+); và,

- Phát thải thủy ngân nằm trong các hợp chất (các hạt) chứa thủy ngân (Hgp).

Trong các hạt chứa thủy ngân (Hgp), thủy ngân có thể tồn tại dưới dạng nguyên tố (Hg0) hoặc dưới dạng bị ô xy hóa (Hg2+). Cơ chế chuyển hóa của thủy ngân trong quá trình cháy của than được mô tả trong hình vẽ sau:

Hình 10. Cơ chế chuyển hóa của thủy ngân trong quá trình cháy của than

Khối lượng tương đối (tỷ lệ) của thủy ngân trong 3 dạng phát thải trên (Hg0:Hg2+:Hgp) trong khí thải là đại lượng đặc trưng cho “hình thức tồn tại” của thủy ngân trong quá trình phát thải.

Quá trình brom hóa, hoặc clo hóa thủy ngân trong khí thải là cơ chế chuyển hóa hóa học chủ yếu có ảnh hưởng đến hình thức tồn tại của thủy ngân trong phát thải. Ngoài ra, sự tác động của thủy ngân với bề mặt của các hạt tro cũng là những cơ chế tiềm năng khác vì trên bề mặt của các hạt tro thường tồn tại các hóa chất hoạt tính, các chất xúc tác, và các vùng hấp phụ hoạt tính. Sự tác động này sẽ dẫn đến sự hình thành thủy ngân nguyên tố (Hg0) và thủy ngân bị ô xy hóa (Hg2+) trong các hạt tro.

Trong pha khí, quá trình ô xy hóa thủy ngân chủ yếu với clo dưới các dạng khác nhau. Mức độ ô xy hóa thủy ngân trong pha khí phụ thuộc chủ yếu vào chủng loại than, hàm lượng clo trong than và các thông số vận hành của lò hơi (tỷ lệ không khí và nhiên liệu, nhiệt độ cháy). Kết quả nghiên cứu các hệ thống đốt than khác nhau cho thấy: Chỉ riêng trong qui trình công nghệ từ lò đốt đến bộ lọc không khí có 30÷95% thủy ngân tồn tại dưới dạng ô xy hóa (Hg2+). Trong đó, 45÷80% là clorua thủy ngân (HgCl2).

Như vậy, tính chất phát thải của thủy ngân vào môi trường phụ thuộc vào hàng loạt các yếu tố: Hàm lượng và hình thức tồn tại của thủy ngân trong than; chủng loại và thành phần của than; công nghệ đốt than; và hiệu suất hoạt động của các hệ thống kiểm soát ô nhiễm.

Các công nghệ đốt than ở Việt Nam

Các loại lò đốt than ở Việt Nam:

Ở VN hiện nay, than được sử dụng (đốt) trong các loại lò như sau:

- Lò hơi trong phát phát điện.

- Lò quay trong sản xuất xi măng.

- Lò cao trong luyện thép; và

- Lò tunel trong sản xuất vật liệu xây dựng.

Các phương pháp/công nghệ đốt than chủ yếu ở VN hiện nay gồm:

- Đốt than dạng bụi (bột than) cháy trong trạng thái lơ lửng trong lò (lò than phun- PC).

- Đốt than dạng lớp (chuyển động trên ghi xích trong lò- lò ghi xích).

- Đốt than dạng tầng sôi (than cháy trong tầng “giả sôi” trong lò- lò CFB.

- Đốt than nghiền trong buồng đốt quay (lò quay).

Đánh giá sơ bộ các công nghệ đốt than:

Công nghệ đốt bột than (lò than phun: than được nghiền mịn đến dạng bột, => phun trực tiếp vào lò bằng không khí được sấy nóng qua vòi đốt, => cháy thành ngọn lửa) được sử dụng chủ yếu trong phát điện ở VN (chiếm khoảng 70%) thường có các thông số khác nhau. Do vậy, các trị số về “hình thức tồn tại” của thủy ngân (Hg0:Hg2+:Hgp) trong phát thải sẽ rất khác biệt (trong cùng một công nghệ đốt).

Công nghệ đốt than theo lớp (lò ghi xích) hiện vẫn được sử dụng ở nhiều cơ sở công nghiệp của VN [than được đưa vào lò trên ghi xích chuyển động trong lò, không khí nóng (khí cấp 1) được thổi (qua cửa lò có van điều tiết) từ dưới lên qua ghi xích, phía trên ghi xích có thể được bổ xung khí cấp 2 để đốt kiệt than]. So với lò đốt bột than, trong lò ghi xích tỷ lệ các hạt rắn (tính cho một đơn vị nhiên liệu) được tạo ra ít hơn vì quá trình cháy của than diễn ra trong một lớp tĩnh, không có nhiều tro bị lẫn trong khí thải.

Công nghệ đốt tầng sôi (lò CFB) thường được áp dụng cho các loại than chất lượng thấp (không đòi hỏi phải sấy than và nghiền than mịn). Các hạt than (không được nghiền mịn) trong lò sẽ tạo ra một lớp “giả sôi” (nhờ kích thước của các hạt than và tốc độ của dòng không khí thổi vào), được đốt cháy đến một mức độ nhất định sẽ bị thổi ra khỏi buống đốt và đi vào khoang tuần hoàn và được đưa trở lại buồng đốt để cháy kiệt thành tro trước khi được hút ra theo khí thải. Cơ chế điều chỉnh nhiệt độ cháy và truyền nhiệt cho các bộ sinh hơi dựa trên sự thay đổi khối lượng các hạt rắn trong lò. Nhiệt độ trong buồng đốt tầng sôi thấp hơn so với trong lò than phun và chỉ có thể được điều chỉnh trong một phạm vi hẹp. Vì vậy, thủy ngân trong khí thải từ lò CFB chủ yếu sẽ ở dạng hợp chất trong các hạt rắn (Hgp).

Công nghệ đốt xoáy lốc (lò xoáy lốc) ở VN chủ yếu được thực hiện trong các lò quay (sản xuất xi măng). Trong lò quay, phần lớn các khoáng chất có trong than sẽ chuyển hóa vào xỉ rắn và được thu gom ở phía cuối lò. Than đưa vào lò quay được nghiền đến cỡ hạt nhất định (thô hơn so với lò than phun và mịn hơn so với lò CFB) và được cháy trong buồng kín. Vì vậy, lượng phát thải bụi ít hơn so với công nghệ đốt than bột và thủy ngân sẽ tồn tại dưới dạng hợp chất trong các hạt clinke (Hgp).

Giám sát phát thải thủy ngân trong sản xuất điện

Hệ thống giám sát/quản lý chất thải trong đốt than:

1/ Công nghệ giám sát quản lý chất thải:

Ở Việt Nam cũng như trên thế giới, các công nghệ kiểm soát phát thải thủy ngân về mặt kỹ thuật là được áp dụng chung (như nhau cho các lò hơi nhiệt điện và các lò hơi công nghiệp). Ở nhiều nước, trong đó có Việt Nam, các hệ thống kiểm soát ô nhiễm không khí được áp dụng để giảm phát thải các chất gây ô nhiễm truyền thống không chứa thủy ngân (chủ yếu là bụi - các chất thải rắn, NOx và SOx). Các hệ thống kiểm soát này có tính đến các giải pháp thu gom một khối lượng nhất định thủy ngân từ khí thải (mặc dù đây không phải là nhiệm vụ chính). Đây chỉ là những giải pháp mang tính “phụ” và “kết hợp”, nhưng cũng góp phần giảm phát thải thủy ngân vào không khí.

Ở một loạt các nước khác, trong trường hợp các giải pháp “kết hợp” không đảm bảo được chỉ số phát thải thủy ngân theo qui định, người ta phải áp dụng bổ xung các phương pháp đặc biệt để kiểm soát thủy ngân.

Các giải pháp kỹ thuật trong các qui trình công nghệ đốt than, xử lý các chất thải (rắn, lỏng, khí), kiểm soát ô nhiễm không khí v.v... đang ngày càng được hoàn thiện. Nhờ đó, hiệu suất sử dụng than đã tăng lên đáng kể, mức độ phát thải đã được khống chế và ngày càng giảm, đồng thời hiệu suất khử các chất độc hại có chứa trong chất thải trước khi thải ra môi trường cũng tăng lên đáng kể.

Các thiết bị kiểm soát khí thải (air pollution control devices APCDs) trong các nhà máy nhiệt điện đã ngày càng được hoàn thiện theo hướng kết hợp với mục đích giảm phát thải của thủy ngân. Theo đó, các thiết bị lọc bụi tĩnh điện (electrostatic precipitator- ESP) được sử dụng chủ yếu trong giai đoạn 1975-2005, sang giai đoạn 2005-2013 đã được kết hợp với các thiết bị khử lưu huỳnh trong khí thải dạng ướt (wet flue gas desulfurization- WetFGD), và sau năm 2013 đến nay, được kết hợp thêm với bộ lọc bằng vải (fabric filter -FF) và thiết bị khử có chọn lọc bằng xúc tác (selective catalytic reduction- SCR).

Nhờ đó, việc kiểm soát phát thải của thủy ngân trong quá trình đốt than đã đạt được những thành tích rất khả quan: Hệ số (mức độ) phát thải của thủy ngân (mgHg/tấnC) đã giảm hơn 20 lần (từ trên 100 trong giai đoạn trước năm 2005 xuống còn dưới 5 vào năm 2017). Đồng thời, cùng trong giai đoạn đó, hiệu suất khử thủy ngân đã tăng từ 30÷40% lên 95÷97% vào năm 2017. Cụ thể xem đồ thị sau:

Hình 11. Tiến bộ kỹ thuật trong giảm phát thải thủy ngân

Nguồn: https://ars.els-cdn.com/content/image/1-s2.0-S1352231019304364-fx1_lrg.jpg

2/ Bản chất của việc hoàn thiện các giải pháp giảm phát thải thủy ngân:

Bản chất của việc giảm phát thải thủy ngân là thay đổi các hình thức tồn tại của thủy ngân [Hg0:Hg2+:Hgp] trong quá trình đốt than theo hướng giảm ↓Hg0, tăng ↑Hg2+ và tăng ↑Hgp.

Như trên đã nêu, việc thay đổi tỷ lệ [Hg0:Hg2+:Hgp] có thể được thực hiện chỉ hoàn toàn dựa trên việc hoàn thiện/tối ưu hóa các giải pháp kỹ thuật - công nghệ đã có sẵn và đang được áp dụng trong các công nghệ đốt than. Vì vậy, bản chất của giải pháp giảm phát thải thủy ngân là “2 trong 1”. Cụ thể, việc giảm phát thải (khử/thu gom) thủy ngân được thực hiện bằng việc hoàn thiện/nâng cao hiệu suất của hệ thống kiểm soát chất thải với các phương án phù hợp khác nhau.

Như trên đã nêu, hiện nay, toàn bộ các nhà máy điện than ở Việt Nam đều được thiết kế, lắp đặt các thiết bị nhằm hạn chế sự phát thải của các chất rắn và chất khí ra môi trường xung quanh. Việc hoàn thiện hệ thống kiểm soát ô nhiễm ở VN (đã được lắp đặt chủ yếu để giám sát khí SO2, NOx, và bụi), sẽ cho phép nâng cao hơn nữa khả năng và mức độ tách được thủy ngân từ khí thải.

3/ Phân nhóm các biện pháp giảm phát thải thủy ngân:

Trên thực tế, các giải pháp giảm phát thải thủy ngân trong sử dụng than để phát điện ở VN được phân thành 3 nhóm chính như sau:

Bảng 4. Phân nhóm các giải pháp giảm phát thải thủy ngân:

| Trước khi đốt | Trong quá trình đốt | Sau khi đốt |

| 1. Tuyển rửa than 2. Pha trộn than 3. Nghiền than 4. Phun phụ gia vào than |

|

|

(Kỳ tới: Các giải pháp giảm phát thải thủy ngân trong phát điện)

NGUYỄN THÀNH SƠN - DƯƠNG TRUNG KIÊN (ĐẠI HỌC ĐIỆN LỰC HÀ NỘI)

Lưu ý: Mọi trích dẫn từ bài viết này cần được sự đồng ý chính thức của Tạp chí Năng lượng Việt Nam bằng văn bản.

Tài liệu tham khảo:

https://pechiexpert.ru/koksovaya-pech-01/

https://metallurgist.pro/metody-energosberezheniya-pri-proizvodstve-chuguna-stali-i-ee-razlivke/

https://pechiexpert.ru/koksovaya-pech-01/

Amar, P, C. Senior and R. Afonso (2008). NESCAUM Report: Applicability and Feasibility of NOx, SO2, and PM Emissions Control Technologies for Industrial, Commercial, and Institutional (ICI) Boilers (http://www.nescaum.org/activities/major-reports).

Amar, P, C. Senior, R. Afonso and J. Staudt (2010). NESCAUM Report “Technologies for Control and Measurement of Mercury Emissions from Coal-Fired Power Plants in the United States: A 2010 Status Report”.

ASTM D388 (2012). Standard Classification of Coals by Rank.

Babcock Power, Circulating Dry Scrubbers (CDS) Webinar Presentation, 2012 Mid-Atlantic Regional Air Management Association, 19 July 2012.

Chu, P. (2004). Effects of SCRs on Mercury, Mercury Experts Conference, Glasgow, Scotland, May 2004.

Clack, H.L. (2006). Mass Transfer within ESPs: Trace Gas Adsorption by Sorbent-covered Plate Electrodes, Journal of the Air & Waste Management Association, vol. 56, pp. 759–766.

Clack, H.L. (2009). Mercury Capture within Coal-Fired Power Plant Electrostatic Precipitators: Model Evaluation, Environ. Sci. Technol., vol. 43, pp. 1460–1466.

DeVito, M.S., Rosenhoover, W.A. (1999). Hg Flue Gas Measurements from Coal-fired Utilities Equipped with Wet Scrubbers, 92nd Annual Meeting of the Air & Waste Management Association, St. Louis, MO, June 1999.

European IPPC Bureau (EIPPCB) (2013). Best Available Techniques (BAT) Reference Document for the Large Combustion Plants–first draft (not adopted), June 2013 http://eippcb.jrc.ec.europa.eu/reference/BREF/LCP_D1_June2013_online.pdf.

Ito S., Yokoyama T., Asakura K. (2006). Emission of mercury and other trace elements from coal-fired power plants in Japan, Science of the Total Environment, vol.368, pp. 397–402.

Lawless, P. (1996). Particle Charging Bounds, Symmetry Relations, and Analytic Charging Rate Model for the Continuum Regime, J. Aerosol Sci., vol. 27, no. 2, pp. 191–215, 1996.

Massachusetts Department of Environmental Proteection (2015). Annual Compliance Reports for SO2, NOx, and Mercury Emissions from Coal-Fired Power Plants (also, similar annual compliance reports from power plants in States of New Jersey and Connecticut).

Niksa, S., Fujiwara, N. (2004). The Impact of Wet FGD Scrubbing On Hg Emissions From Coal-Fired Power Stations, The MEGA Symposium, Washington, DC, 2004.

Nolan, P., Downs, W., Bailey, R., Vecci, S. (2003). Use of Sulfide Containing Liquors for Removing Mercury from Flue Gases, US Patent 6,503,470, 7 January 2003.

Senior, C.L. (2000). Behavior of Mercury in Air Pollution Control Devices on Coal-fired Utility Boilers, Power Production in the 21st Century Conference, Snowbird, UT, USA, 2000.

Senior, C. (2004). Modelling Mercury Behavior in Combustion Systems: Status and Future Prospects, In Proceedings of the Mercury Experts Conference MEC-1, Glasgow, Scotland, May 2004.

Senior, C., Fry, A., Cauch, B. (2008). Modeling Mercury Behavior in Coal-Fired Boilers with Halogen Addition, The MEGA Symposium, Baltimore, MD, August 2008.

Sloss, L. (2008). Economics of Mercury Control, Clean Coal Centre, ISBN: 978-92-9029-453-5, January 2008.

Sloss, L. (2009). Implications of emission legislation for existing coal-fired plants, Clean Coal Centre, ISBN: 978-92-90290464-1, February 2009.

Sloss, L. (2015). The emerging market for mercury control, IEA, CCC, February 2015.

Srinivasan, N. and Dene. C. (2013). Bromine Related Corrosion Issues, July 2013. Available at: http://aepevents.com/files/presentations/2013-general-session-bromine-additon-for-mercury-capturesrinivasan-and-dene-epri-1378922295.pdf.

Srivastava, R., Martin, B., Princiotta, F, Staudt, J. (2006). Control of Mercury Emissions from Coal-Fired Electric Utility Boilers, Environ. Sci. Technol., vol. 40, pp. 1385–1392, 2006.

Tewalt, S.J., Belkin, H.E., SanFilipo, J.R., Merrill, M.D., Palmer, C.A., Warwick, P.D., Karlsen, A.W., Finkelman, R.B., and Park, A.J., comp., 2010, Chemical analyses in the World Coal Quality Inventory, version 1: U.S. Geological Survey Open-File Report 2010-1196,http://pubs.usgs.gov/of/2010/1196/.

Toole-O’Neil, B., Tewalt, S.J., Finkleman, R.B., Akers. R. (1999). Mercury Concentration in Coal-Unraveling the Puzzle, Fuel, vol. 78, pp. 47–54, 1999.

UNEP (2008-2013).

http://www.unep.org/PDF/PressReleases/GlobalMercuryAssessment2013.pdf.

USEPA (1997-2014). Mercury Study Report to Congress, Volume I, Office of Air Quality Planning and Standards and Office of Research and Development, Research Triangle Park, NC, EPA-452/R-97-004b.

WCA (2014). World Coal Association. Available at http://www.worldcoal.org/coal/what-is-coal/

Zhang, L. (2015). Mechanism of mercury transformation and synergistic removal from coal combustion. Postdoctoral Research Report, Beijing, China, 2015.