Tiết kiệm 20 - 40% năng lượng thông qua việc kiểm soát rò rỉ khí trong nhà máy

09:11 | 16/08/2021

Theo Bộ Năng lượng Hoa Kỳ, một điểm rò khoảng 3 mm trong đường ống khí nén có thể gây ra tổn thất lên đến US$2,500/năm. Cơ quan này ước tính trung bình một nhà máy ở Mỹ không bảo trì tốt có thể lãng phí 20% tổng sản lượng khí nén. Ở Việt Nam, các cơ quan kiểm toán năng lượng cho biết con số này khoảng 20 - 42%.

Rò rỉ khí nén gây phí tổn vốn đầu tư và sửa chữa, thay thế máy nén khí. Để bù vào lượng áp suất bị mất do rò rỉ, cần đầu tư máy nén khí lớn hơn hoặc cho hoạt động ở trạng thái quá tải làm tăng đáng kể chi phí vốn và năng lượng. Mặt khác, nó còn có thể khiến thiết bị khí nén bị hỏng do áp suất hệ thống thấp, dẫn đến trì hoãn sản xuất, downtime, ảnh hưởng chất lượng, giảm tuổi thọ thiết bị và tăng chi phí cũng như thời gian bảo trì.

Phương pháp phát hiện rò rỉ khí trước đây như lắng nghe âm thanh rò rỉ bằng tai hoặc siêu âm, phun nước xà phòng lên khu vực nghi ngờ có rò rỉ khá bất tiện do tốn nhiều thời gian, công sức và một số rủi ro khác như nhiễu bởi âm thanh môi trường hoặc trượt ngã, khó thực hiện với các vị trí ngóc ngách hoặc trên cao.

Năm 2019, hãng Fluke (Mỹ) cho ra mắt máy chụp ảnh sóng âm Fluke ii900, bao gồm 64 cảm biến âm thanh được bố trí khoảng cách chuẩn làm tăng độ nhạy và tích hợp công nghệ SoundMap™ giúp chuyển hóa âm thanh rò rỉ thành hình ảnh. Sự ra đời này mở ra một phương pháp dò rò rỉ khí từ xa, trực quan và nhanh chóng ngay cả trong môi trường ồn ào hoặc ở vị trí khó tiếp cận.

Hình 1: Kiểm tra vị trí rò rỉ khí với công nghệ SoundMap™.

Ông L. V. Q (giảng viên kiểm toán năng lượng Học viện RCM, TP. HCM) cho biết, để tăng hiệu quả dò rò rỉ, nên tập trung kiểm tra ở các vị trí dễ xảy ra rò rỉ như: Ren, khớp nối, đường ống, gá lắp, bẫy ngưng đọng, van, mặt bích…

Hình 2: Một số vị trí rò rỉ thường gặp được phát hiện khi sử dụng máy Fluke ii910.

Một quy trình kiểm tra và khắc phục rò rỉ khí thường bao gồm 5 bước: Xác định khu vực và thiết bị kiểm tra; Định vị rò rỉ; Phân tích kết quả & lên phương án khắc phục; Thực hiện khắc phục; Theo dõi và ghi nhận hiệu quả.

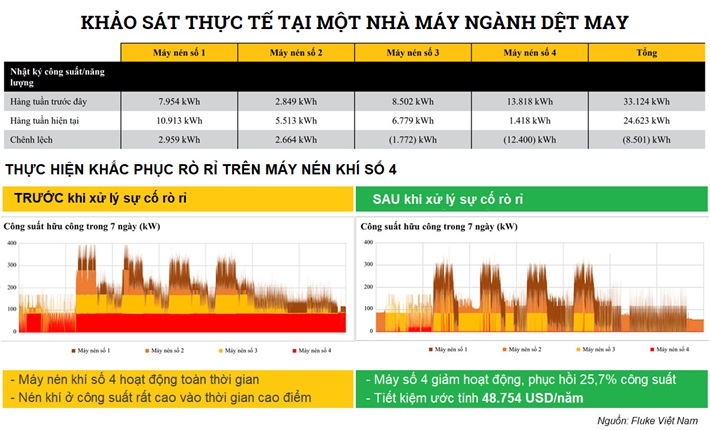

Lợi ích dễ thấy nhất khi thực hiện tốt công tác trên là thông qua kiểm toán chi phí năng lượng. Một ví dụ thực tế tại một nhà máy dệt tại TP. HCM. Sau khi theo dõi nhật ký công suất của 4 máy nén khí trong vòng 1 tuần, nhà máy quyết định khắc phục tại máy tiêu hao nhiều năng lượng nhất để khảo sát hiệu quả. Sau khắc phục, nhà máy nhận thấy công suất tại máy này đã phục hồi 25,7%, đồng thời năng lượng tiêu hao cũng giảm đáng kể - ước tính khoảng 1,1 tỷ đồng/năm, chỉ với viêc khắc phục trên 1 máy duy nhất.

Hình 3: Khảo sát kiểm tra, khắc phục rò rỉ thông qua năng lượng tiêu thụ trong 7 ngày.

Một khảo sát tại nhà máy khác cho thấy tổng thời gian vận hành 6 máy nén khí vào khoảng 42.400 giờ/năm. Kiểm tra trên 2 dây chuyền sản xuất, phát hiện 22 điểm rò rỉ, ước tính tổn thất 103 triệu/năm. Công ty này có 18 dây chuyền sản xuất. Điều này có nghĩa nếu doanh nghiệp làm tốt công tác khắc phục rò rỉ trên toàn bộ dây chuyền sản xuất, sẽ cắt giảm được khoảng 900 triệu chi phí, đồng thời giảm thời gian vận hành máy nén xuống còn 32.200 giờ/năm.

Hình 4: Báo cáo tổn thất/điểm rò rỉ với công cụ LeakQ Mode từ hãng Fluke.

Việc khắc phục rò rỉ cũng mang lại nhiều lợi ích khác bao gồm tăng tuổi thọ thiết bị, giảm chi phí bảo trì sửa chữa, giảm thời gian bảo trì… Như vậy, trên thực tế, số tiền mà doanh nghiệp tiết kiệm được có thể cao hơn nhiều so với những con số kể trên.

Máy chụp ảnh sóng âm Fluke ii900 và ii910 được thiết kế để thu tín hiệu âm thanh từ 2kHz đến 100kHz (52kHz với máy ii900), thích hợp cho kiểm tra rò rỉ khí và phóng điện cục bộ (PD) giai đoạn sớm. Hãng Fluke cho biết công nghệ SoundSightTM và SoundMapTM tích hợp trong máy giúp chuyển hóa tín hiệu âm thanh thu được thành hình ảnh, giúp người dùng nhìn rõ vị trí rò rỉ hay PD ngay trên màn hình máy đo, giúp cho công tác khắc phục sự cố nhanh chóng và dễ dàng hơn. Hiện tại, các nhà máy chưa chú trọng nhiều việc kiểm tra rò rỉ khí nén do một số hạn chế như định vị vị trí rò rỉ tốn rất nhiều thời gian, đặc biệt là nhà máy có tiếng ồn trong quá trình sản xuất lớn gây nhiều trong quá trình kiểm tra cũng như chưa có công cụ giúp tính toán nhanh năng lượng và khí tổn thất thành tiền. Nhưng với Fluke ii900 và công cụ LeakQ Mode của hãng Fluke, giờ đây doanh nghiệp có thể đơn giản hóa quy trình kiểm tra rò rỉ và tính được con số cụ thể như các trường hợp nêu trên, từ đó có cơ sở vững chắc hơn để quản lý vận hành nhà máy./. HẢO NGUYỄN