EPS: Giải bài toán chất lượng, tiến độ các công trình sửa chữa lớn

14:01 | 01/09/2020

Người ‘giữ ánh sáng’ cho các nhà máy điện

Làm việc Online cùng chuyên gia quốc tế

Trước làn sóng thứ 2 của dịch Covid-19, để đảm bảo các nhà máy cung ứng đủ điện trong giai đoạn dịch bệnh, EPS luôn trong tư thế chủ động, khẩn trương, kịp thời đưa ra các giải pháp để đáp ứng nhanh yêu cầu của khách hàng, đồng thời kiểm soát chặt chẽ nguy cơ lây lan dịch bệnh tại công trường, nhằm kiểm soát tiến độ, chất lượng các công trình sửa chữa, nỗ lực đưa các tổ máy vào vận hành trở lại trong thời gian sớm nhất.

Cụ thể, đầu tháng 7/2020, EPS đảm nhận thực hiện cùng lúc 4 công trình sửa chữa lớn tại Nhà máy nhiệt điện Phú Mỹ 4, bao gồm trung tu tổ máy GT 41, ST 43 và 02 lò thu hồi nhiệt HRSG 41, 42. Công trình bao gồm 770 hạng mục công việc, trong đó, trung tu tổ máy GT 41 là công trình đặc biệt gần giống như đại tu, vì phải tháo vỏ và mang rotor tuabin khí ra ngoài để thay thế, sửa chữa các tầng cánh động, cánh tĩnh máy nén. Việc thực hiện công tác này, đòi hỏi tay nghề chuyên môn kỹ thuật và tính chính xác rất cao, phải đáp ứng những tiêu chuẩn khắt khe theo quy định nhà chế tạo. Vì vậy bắt buộc phải có chuyên gia nhà chế tạo giám sát kỹ thuật trực tiếp tại công trường.

Tuy nhiên, do ảnh hưởng của dịch Covid-19, chuyên gia của Tập đoàn GE (General Electric - Mỹ) không thể sang Việt Nam. Theo đó, EPS đã huy động đội ngũ chuyên gia, kỹ sư có kinh nghiệm thực hiện đại tu các tổ máy công suất lớn từ 7 Phân xưởng sửa chữa (PXSC), tại Phú Mỹ, Vĩnh Tân, Mông Dương, Thái Bình về tập trung cho Nhà máy Phú Mỹ 4; chủ động phân công nhiệm vụ đảm nhiệm thay thế các vị trí chuyên gia tại công trường, nhằm hỗ trợ đánh giá tại chỗ. Lực lượng C&I và ca vận hành, phòng kỹ thuật của Nhà máy chủ trì thực hiện công tác vận hành nghiệm thu, thử nghiệm.

Bên cạnh đó, Tập đoàn GE cũng cử đại diện tại Việt Nam bám sát tiến độ công trình, phối hợp chặt chẽ với đội ngũ kỹ sư EPS tại công trường để giải quyết nhanh các sự việc phát sinh.

Ngoài ra, EPS cũng triển khai biện pháp làm việc từ xa với chuyên gia GE dưới nhiều hình thức thông qua việc theo dõi camera gắn tại công trường nhà máy; tổ chức các cuộc họp online kiểm tra chất lượng thi công hàng ngày với chuyên gia. Từ đó, thống nhất giải pháp và trao đổi kỹ về từng hạng mục để đảm bảo hiệu quả công việc.

Kết quả là sau 31 ngày làm việc 3 ca liên tục, công trình trung tu tại Nhà máy Nhiệt điện Phú Mỹ 4 đã hoàn thành đảm bảo chất lượng, tiến độ, các tổ máy đã được bàn giao cho A0 đưa vào khai thác, vận hành an toàn.

Cán bộ kỹ thuật điều kiện thiết bị không người lái để kiểm tra các khu vực khó tiếp cận của nhà máy điện.

Tiếp đó, đầu tháng 8/2020, EPS thực hiện công trình đại tu tua bin, đại tu van hơi chính, đại tu thiết bị phụ cho tổ máy S3 (300 MW) Nhiệt điện Quảng Ninh.

Thời điểm này, các chuyên gia nước ngoài chưa thể có mặt tại công trường do đang thực hiện cách ly 14 ngày theo quy định sau khi nhập cảnh vào Việt Nam. Trước tình hình này, EPS ưu tiên công tác chỉ đạo, điều hành, tập trung và huy động tối đa nguồn nhân lực để thi công công trình theo kế hoạch, đồng thời quyết định phối hợp chuyên gia ngay cả trong thời gian cách ly. Theo đó, đội ngũ EPS và chuyên gia sẽ làm việc từ xa qua camera giám sát tại công trường, đồng thời tăng cường tương tác online để thống nhất các giải pháp, phương án thực hiện trong quá trình sửa chữa.

Ứng dụng thành công nhiều giải pháp công nghệ

Từ năm 2018, EPS đã nghiên cứu và ứng dụng thành công công nghệ kiểm tra đánh giá lò bằng Drone Inspection. Đây là công nghệ sử dụng thiết bị bay không người lái, được thiết kế phù hợp trong môi trường kín, hỗ trợ cho công tác kiểm tra đánh giá nhanh tình trạng chi tiết lò hơi, đặc biệt ở các vị trí khó tiếp cận thông qua phương pháp kiểm tra bằng mắt (VT) từ những hình ảnh video trực quan thu được. Công nghệ này giúp rút ngắn thời gian, chi phí kiểm tra đánh giá và tiến độ sửa chữa.

Tại Nhà máy Nhiệt điện Vĩnh Tân 2 (1.244 MW), thông thường phải mất 14 ngày để thực hiện công tác tháo lắp giàn giáo tới các vị trí kiểm tra trong buồng đốt. Bằng việc cho thực hiện bay Drone kiểm tra khu vực buồng lửa, tiếp cận các vị trí như tường nước, vòi thổi bụi, vòi đốt, đường ống gió, bộ quá nhiệt cấp 2 đã rút ngắn tiến độ công tác kiểm tra đánh giá xuống 7 ngày và tiết kiệm được thời gian và chi phí tháo lắp giàn giáo. Kết quả kiểm tra được lập thành cơ sở dữ liệu, theo dõi và được bộ phận đánh giá phân tích, đối chiếu thường xuyên, định kỳ nhằm phát hiện, xử lý kịp thời các hư hỏng phát sinh trong quá trình vận hành đảm bảo cho lò hơi luôn vận hành an toàn, tin cậy và lâu dài.

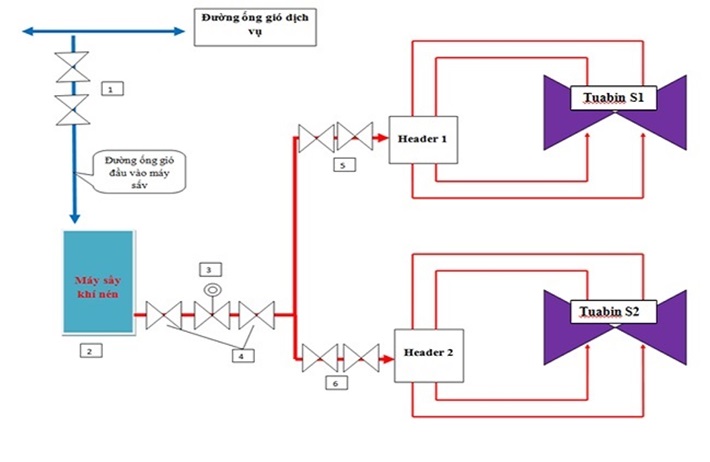

Sơ đồ nguyên lý hệ thống làm mát nhanh tua bin nhà máy nhiệt điện than.

Công nghệ này cũng được EPS áp dụng thành công tại NMĐ Mông Dương 1 (1.080 MW), NMĐ Vĩnh Tân 4 (1.800 MW) trong công tác kiểm tra các chi tiết tường nước, bộ quá nhiệt, cyclone, kiểm tra tình trạng đóng xỉ trong lò.

EPS cũng đã nghiên cứu và ứng dụng thành công giải pháp làm mát nhanh tua bin tại Nhà máy Nhiệt điện Vĩnh Tân 2. Với giải pháp này, thời gian làm mát được rút ngắn từ 10 ngày xuống còn 5 ngày. Ngoài ra hệ thống làm mát nhanh góp phần làm giảm nhiệt độ vỏ tua bin cao trung áp xuống 600C an toàn và nhanh chóng, đủ điều kiện an toàn thực hiện công tác tháo tua bin.

Giải pháp làm mát nhanh tua bin được EPS áp dụng trong nhiều công trình sửa chữa tại Nhà máy điện Vĩnh Tân 2, bao gồm các đợt tiểu tu, đại tu, các đợt sửa chữa đột xuất các tổ máy S1, S2. Với việc rút ngắn thời gian giảm nhiệt độ tua bin và thời gian ngừng máy sửa chữa giúp tiết kiệm chi phí, tăng thời gian vận hành tổ máy tại Nhà máy điện Vĩnh Tân 2. EPS cũng sẽ tiếp tục nghiên cứu triển khai ở những nhà máy có điều kiện tương tự, để sớm đưa các nhà máy điện vào vận hành ổn định, an toàn, cung cấp sản lượng điện hiệu quả góp phần đảm bảo an ninh năng lượng quốc gia./.

PV TẠP CHÍ NĂNG LƯỢNG VIỆT NAM