Công nghệ ‘khởi động không dầu’ giảm phát thải CO2 cho các nhà máy điện than ở Việt Nam

13:51 | 25/09/2025

Từ dữ liệu vận hành đến Net Zero - ESEC xây dựng hạ tầng số ngành năng lượng Từ dữ liệu vận hành đến Net Zero - ESEC xây dựng hạ tầng số ngành năng lượng Trong lộ trình hướng tới phát triển bền vững, ngành năng lượng Việt Nam không thể tách rời quá trình chuyển đổi số toàn diện. Bên cạnh việc nâng cao hiệu quả vận hành và giảm phát thải, việc xây dựng hạ tầng dữ liệu vận hành thời gian thực trở thành nền tảng thiết yếu để doanh nghiệp từng bước hiện thực hóa các mục tiêu như Net Zero, thị trường điện cạnh tranh, hay tối ưu bảo trì - vận hành. |

I. Đặt vấn đề:

Trong bối cảnh chuyển dịch năng lượng toàn cầu đang diễn ra mạnh mẽ, Việt Nam đang từng bước tái cấu trúc hệ thống điện theo hướng tăng cường tỷ trọng các nguồn năng lượng tái tạo và giảm dần sự phụ thuộc vào các nguồn điện hóa thạch, đặc biệt là nhiệt điện than.

Tổng công suất nguồn điện của Việt Nam đến năm 2024 khoảng 82.387 MW, trong đó nguồn điện than khoảng 26.760 MW. Theo Điều chỉnh Quy hoạch điện VIII, tính đến năm 2030, tổng công suất lớn nhất của Việt Nam khoảng 280.332 MW, trong đó nguồn điện than 31.055 MW và định hướng đến năm 2050 sẽ không còn nguồn điện đốt than [1]. Tuy nhiên, trong thời kỳ ngắn và trung hạn nguồn điện than vẫn giữ vai trò quan trọng trong cung cấp điện năng và đảm bảo an ninh năng lượng của Việt Nam. Với sự gia tăng của nguồn năng lượng tái tạo, hệ thống điện Việt Nam sẽ phải vận hành linh hoạt hơn. Trong bối cảnh đó, việc nâng cao tính linh hoạt vận hành của các nhà máy nhiệt điện than trở thành một yêu cầu cấp thiết để đảm bảo ổn định hệ thống. Tuy nhiên, nguồn nhiệt điện than hiện được coi là nguồn điện có phát thải khí nhà kính (CO2) lớn nhất trong các nguồn điện.

Một trong những chỉ tiêu phản ánh khả năng vận hành linh hoạt của nhà máy nhiệt điện là công suất tối thiểu (Pmin) mà tại đó tổ máy vẫn có thể vận hành ổn định và đáp ứng các yêu cầu kỹ thuật. Việc giảm Pmin giúp nhà máy duy trì hoạt động trong các điều kiện tải thấp mà không cần dừng lò, qua đó nâng cao khả năng đáp ứng sự thay đổi phụ tải, hoặc công suất phát từ các nguồn tái tạo. Tuy nhiên, khi vận hành ở tải thấp, các tổ máy nhiệt điện than thường phải sử dụng dầu (DO, hoặc FO) đốt kèm để duy trì quá trình cháy ổn định ở tải thấp và trong giai đoạn khởi động lò, hoặc khi thay đổi chế độ tải. Việc đốt kèm dầu không chỉ làm gia tăng chi phí nhiên liệu, mà còn ảnh hưởng đến hiệu quả năng lượng, gia tăng phát thải ô nhiễm môi trường và khí nhà kính.

Trong bối cảnh đó, công nghệ vòi đốt plasma nổi lên như một giải pháp hiệu quả nhằm cải thiện đặc tính đánh lửa và ổn định ngọn lửa của than nghiền, qua đó cho phép giảm, hoặc loại bỏ hoàn toàn nhu cầu sử dụng dầu đốt kèm trong các giai đoạn khởi động, dừng lò và vận hành tải thấp. Bằng cách sử dụng hồ quang plasma để tạo vùng nhiệt độ cao cục bộ thúc đẩy quá trình đánh lửa của than ngay từ đầu vòi đốt giúp than có thể bắt cháy mà không cần phải tạo ra trường nhiệt độ như khi đốt dầu, giảm tiêu hao nhiên liệu cho quá trình khởi động và cải thiện hiệu suất tổng thể của lò hơi, giảm phát thải khí nhà kính.

Bài báo này, nhóm tác giả sẽ trình bày tổng quan về nguyên lý hoạt động, cấu hình kỹ thuật và hiệu quả ứng dụng của vòi đốt plasma trong nhà máy nhiệt điện than, đặc biệt trong bối cảnh nhu cầu tăng tính linh hoạt vận hành ngày càng trở nên cấp thiết. Đồng thời, bài báo cũng đưa ra các kết quả áp dụng thực tế tại một số nhà máy nhiệt điện trên thế giới, qua đó đánh giá tiềm năng ứng dụng công nghệ này tại Việt Nam nhằm hướng tới vận hành kinh tế, linh hoạt và thân thiện hơn với môi trường.

II. Giới thiệu về hệ thống nhiên liệu-plasma (Plasma-fuel systems - PFS):

Mục tiêu chính của công nghệ vòi đốt plasma là chuẩn bị nhiệt - hóa than phun bằng plasma nhiệt độ cao trước khi đưa vào lò hơi. Trong hệ thống PFS, một phần than phun được tách ra khỏi dòng chính và đưa vào buồng xử lý plasma hồ quang. Tại đây, plasma tạo ra môi trường nhiệt độ cao giàu gốc tự do, giúp gia nhiệt nhanh, thoát chất bốc, khí hóa một phần carbon và hình thành nhiên liệu hai thành phần có tính phản ứng cao. Hỗn hợp này dễ dàng mồi cháy cho dòng than chính trong buồng lửa. Nguyên lý này cho phép loại bỏ nhu cầu sử dụng nhiên liệu phụ như dầu, hoặc khí để khởi động và ổn định ngọn lửa [2].

|

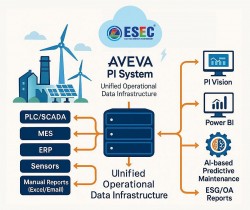

| Hình 1: Mô tả hệ thống vòi đốt plasma: 1- Hỗn hợp than-khí; 2- Nguồn plasma; 3- Buồng lửa; 4- Ngọn lửa plasma [2]. |

Trong vùng tia plasma, các hạt than có kích thước ban đầu từ 50-100 μm chịu “sốc nhiệt” và vỡ thành các mảnh nhỏ có kích thước 5-10 μm. Diện tích bề mặt tăng lên giúp thúc đẩy mạnh quá trình tách các thành phần chất bay hơi (như CO, CO₂, H₂, N₂, CH₄, benzen và các hợp chất khác) và tăng tốc quá trình oxy hóa các chất cháy trong nhiên liệu lên gấp 3-4 lần [3].

|

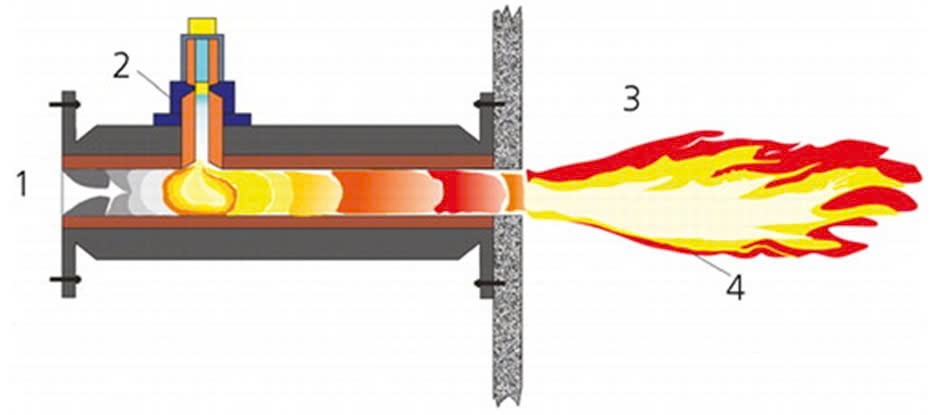

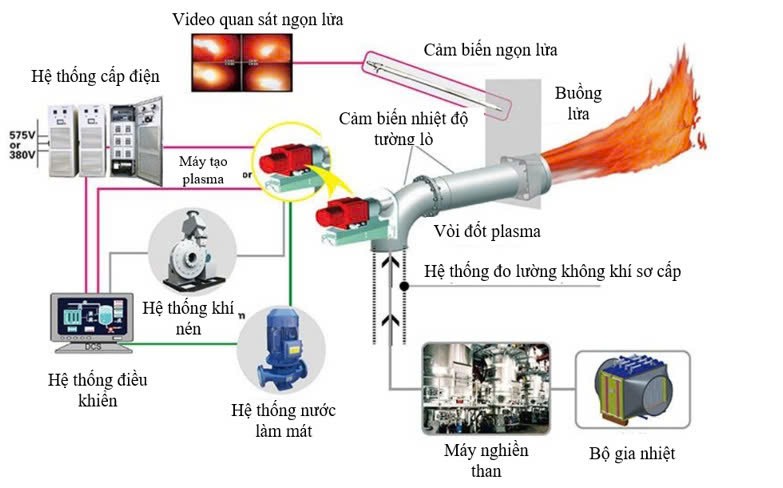

| Hình 2: Cấu hình công nghệ vòi đốt plasma. |

1. Hệ thống đánh lửa và ổn định cháy bằng plasma:

Hệ thống này đóng vai trò chính trong việc đánh lửa và duy trì cháy trong lò hơi. Các thành phần của hệ thống này bao gồm:

Vòi đốt plasma: Được thiết kế để thay thế hoàn toàn đầu đốt dầu, giúp đốt cháy than phun nhanh chóng và duy trì ngọn lửa ổn định trong suốt quá trình khởi động và vận hành ở tải thấp.

Máy tạo plasma: Tạo ra hồ quang plasma với nhiệt độ cao (T > 5000 K), giúp đốt cháy than nhanh chóng và hiệu quả hơn.

2. Bộ gia nhiệt:

Để đảm bảo quá trình khởi động lò hơi hiệu quả, hệ thống này cung cấp không khí nóng để làm ấm không khí cấp vào trong giai đoạn khởi động. Có hai phương án cung cấp không khí nóng:

Hệ thống làm nóng bằng hơi: Sử dụng hơi nước từ hệ thống hơi của nhà máy để làm nóng không khí cấp vào.

Hệ thống làm nóng bằng dầu: Sử dụng dầu để cung cấp nhiệt cho không khí đầu vào khi hệ thống hơi không sẵn có.

3. Hệ thống cung cấp điện:

Hệ thống cung cấp điện cho các thiết bị, bao gồm máy phát plasma, quạt làm mát và các thành phần khác. Tùy vào yêu cầu của nhà máy, có thể lựa chọn cung cấp điện áp cao, hoặc cung cấp điện áp thấp (380 V, hoặc 11 kV/6 kV).

4. Hệ thống điều khiển:

Hệ thống điều khiển này giúp giám sát và điều khiển toàn bộ hoạt động của hệ thống vòi đốt plasma, bao gồm việc điều chỉnh công suất plasma, nhiệt độ và các tham số khác. Nó có thể dễ dàng tích hợp vào hệ thống điều khiển DCS của nhà máy, giúp thao tác và giám sát toàn bộ hệ thống từ một điểm.

5. Hệ thống khí nén:

Hệ thống này cung cấp khí nén (compressed air) cho các thiết bị plasma, giúp duy trì hoạt động ổn định của hồ quang plasma. Hệ thống khí nén này bao gồm các công cụ đo áp suất và lưu lượng để kiểm soát sự ổn định của áp suất khí trong quá trình hoạt động.

6. Hệ thống làm mát:

Để bảo vệ các thiết bị trong hệ thống vòi đốt plasma khỏi quá nhiệt, cần có nước làm mát. Nước làm mát được cung cấp từ hệ thống nước làm mát của nhà máy để làm mát các bộ phận quan trọng như máy tạo plasma và vòi đốt plasma.

7. Hệ thống giám sát ngọn lửa:

Hệ thống giám sát này sử dụng các camera để theo dõi tình trạng ngọn lửa của các đầu đốt plasma trong suốt quá trình hoạt động. Hệ thống này giúp giám sát và điều chỉnh quá trình cháy, đảm bảo hiệu quả cháy tối ưu.

Ưu điểm của công nghệ vòi đốt plasma [2][3]:

Các lợi ích của việc sử dụng hệ thống vòi đốt plasma tại các nhà máy nhiệt điện:

1. Giảm tiêu thụ dầu, hoặc khí cho quá trình khởi động, dừng lò và vận hành ở phụ tải thấp: Hiệu suất năng lượng khi sử dụng hệ thống vòi đốt plasma cao hơn gấp 3-4 lần, do công suất điện tiêu thụ của plasmatron chỉ chiếm khoảng 0,5-2,0% công suất nhiệt của đầu đốt than bột (tùy theo loại than và thiết kế đầu đốt).

2. Thay thế nhiên liệu ổn định (dầu, hoặc khí) bằng than: Việc này giúp giảm phát thải ôxít nitơ (NOx) từ 40-50% nhờ chuyển hóa nitơ trong nhiên liệu thành nitơ phân tử trong các vùng đánh lửa và cháy thiếu ôxy. Đồng thời, phát thải ôxít lưu huỳnh giảm từ 30-40% (trong trường hợp thay thế dầu nhiên liệu có hàm lượng lưu huỳnh cao) và phát thải vanadi pentoxit (V2O5) hầu như bị loại bỏ hoàn toàn, vì vanadi chỉ có trong dầu.

3. Giảm tổng lượng phát thải CO₂: Nhờ tăng hiệu suất cháy, hàm lượng cacbon chưa cháy trong tro giảm đáng kể, từ đó làm giảm phát thải CO₂.

4. Tăng khả năng tự động hóa và khởi động tổ máy: Hệ thống vòi đốt plasma hỗ trợ khởi động các tổ máy nhiệt điện than ngay cả khi chưa có hơi tự dùng để hoá mù dầu (trong trường hợp đốt dầu).

5. Ổn định ngọn lửa: Việc sử dụng vòi đốt plasma trong giai đoạn ổn định ngọn lửa giúp giảm hàm lượng cacbon chưa cháy từ 40-50%, giảm ôxít nitơ từ 50-60% và lượng phát thải CO₂ có thể giảm thêm 1-2% [2], [3].

Nhược điểm:

Mặc dù mang lại nhiều lợi ích trong việc nâng cao tính linh hoạt và giảm tiêu hao dầu đốt kèm, giảm phát thải NOx, CO2. Tuy nhiên, công nghệ vòi đốt plasma vẫn tồn tại một số hạn chế cần được cân nhắc:

1. Chi phí đầu tư và bảo trì cao: Hệ thống vòi đốt plasma yêu cầu trang bị các thiết bị điện cao áp, bộ phát plasma, hệ thống điều khiển chính xác và các thiết bị phụ trợ đi kèm như hệ thống làm mát và bảo vệ hồ quang. Bên cạnh đó, các thành phần chịu nhiệt và điện cực của vòi đốt plasma có tuổi thọ giới hạn, đòi hỏi phải bảo trì, thay thế định kỳ với chi phí không nhỏ, đặc biệt trong các nhà máy có điều kiện vận hành khắc nhiệt.

2. Yêu cầu kỹ thuật vận hành cao: Vận hành vòi đốt plasma cần trình độ kỹ thuật và khả năng điều khiển chính xác cao hơn so với các phương pháp đánh lửa truyền thống để đảm bảo an toàn và hiệu quả, đòi hỏi đào tạo chuyên sâu cho nhân sự vận hành.

3. Tiêu thụ điện năng lớn: Việc tạo hồ quang plasma tiêu tốn điện năng đáng kể. Mặc dù năng lượng điện tiêu thụ có thể thấp hơn chi phí nhiên liệu dầu đốt kèm trong dài hạn, song vẫn có thể ảnh hưởng đến hiệu quả kinh tế, nếu không được tối ưu hóa vận hành.

4. Khó khăn khi tích hợp với lò cũ: Lắp đặt vòi đốt plasma có thể cần điều chỉnh thiết kế buồng đốt, gây khó khăn cho các nhà máy có kết cấu lò hơi cố định, hoặc cũ kỹ.

5. Giới hạn về loại than sử dụng: Hiệu quả của công nghệ plasma phụ thuộc nhiều vào đặc tính cháy của nhiên liệu, đặc biệt là hàm lượng chất bốc và khả năng phản ứng của than nghiền. Đối với một số loại than có chất bốc thấp, hoặc độ ẩm cao (như than antraxit, hoặc than nội địa Việt Nam với chất lượng biến động), việc đánh lửa bằng plasma có thể gặp khó khăn, hoặc không đạt hiệu quả tối ưu. Do đó, cần có nghiên cứu và thử nghiệm cụ thể để hiệu chỉnh tham số vận hành phù hợp với từng loại than.

III. Ứng dụng công nghệ vòi đốt Plasma tại các nhà máy nhiệt điện than:

Vòi đốt plasma đã được tích hợp vào một loạt các lò của các nhà máy điện chạy bằng than. Công nghệ này đã được thử nghiệm thành công trên các lò đốt than có năng suất hơi từ 75 đến 950 tấn/giờ tại 30 nhà máy điện đặt tại 8 quốc gia (Nga, Kazakhstan, Hàn Quốc, Ukraine, Slovakia, Mông Cổ, Serbia và Trung Quốc). Các lò đốt này được trang bị các hệ thống đốt than nghiền khác nhau như hệ thống phun than bột trực tiếp và hệ thống gián tiếp, trong đó than bột được cấp từ phễu chứa [6]. Tại Trung Quốc công nghệ vòi đốt plasma đã được lắp đặt cho 700 lò hơi [7].

IV. Tính toán sơ bộ hiệu quả kinh tế - môi trường:

1. Hiệu quả về kinh tế:

Để tính toán sơ bộ hiệu quả kinh tế - môi trường khi áp dụng công nghệ vòi đốt plasma, nhóm tác giả đã khảo sát, thu thập số liệu của một tổ máy 600 MW, đốt than nhập khẩu tại Việt Nam. Các kết quả khảo sát và tính toán sơ bộ như sau:

Theo số liệu khảo sát của nhà máy, mức tiêu thụ dầu DO cho khởi động và hỗ trợ vận hành của tổ máy khoảng 1.421,20 tấn/năm.

Bảng dưới đây là kết quả phân tích kinh tế:

| TT | Nội dung | Đơn vị | Giá trị |

| 1 | Lượng dầu DO tiêu thụ trung bình | Tấn/năm | 1.421,20 |

| 2 | Giá trị dầu tiết kiệm (~80 - 100%) | USD/năm | + 994.837,67 |

| 3 | Giảm chi phí bảo trì, bảo dưỡng hệ thống dầu (10 tỷ VND/tổ máy) | USD/năm | + 400.000,00 |

| 4 | Chi phí than bổ sung thay thế dầu | USD/năm | -179.587,58 |

| 5 | Chi phí điện vận hành vòi đốt plasma |

| -5.679,80 |

| 6 | Chi phí vật tư tiêu hao (Anode & Cathode) |

| -3.000,00 |

| 7 | Tổng lợi ích kinh tế ròng | USD/năm | 1.206.570,29 |

| 8 | Thời gian hoàn vốn ước tính (Payback period) | Năm | 1,3 |

2. Hiệu quả về môi trường:

Việc áp dụng vòi đốt plasma cho lò hơi tổ máy 600 MW giúp cải thiện đáng kể hiệu quả môi trường:

- Giảm phát thải khí nhà kính (CO₂): Việc giảm tiêu thụ dầu DO (~80-100%) giúp giảm phát thải khoảng 4,547 tấn CO₂/tổ máy/năm, đóng góp tích cực vào mục tiêu giảm phát thải.

- Giảm phát thải các khí ô nhiễm (NOₓ, SOₓ, CO): Dầu DO là nhiên liệu có tỷ lệ phát thải NOₓ và SOₓ cao. Việc giảm sử dụng dầu DO sẽ giảm đáng kể lượng phát thải các khí này, giúp nhà máy đáp ứng tốt hơn các yêu cầu về môi trường.

- Giảm hiện tượng khói đen khi khởi động lò: Nhờ ứng dụng vòi đốt plasma, hệ thống lọc bụi tĩnh điện (ESP) có thể đưa vào vận hành ngay từ đầu quá trình khởi động, giúp hạn chế phát tán khói đen ra môi trường xung quanh, đặc biệt là trong giai đoạn khởi động lò hơi.

- Giảm rủi ro môi trường từ kho dầu: Việc giảm mạnh nhu cầu sử dụng dầu DO sẽ giúp giảm đáng kể khối lượng tồn trữ dầu tại kho dầu, đồng thời giảm nguy cơ rò rỉ, cháy nổ và ô nhiễm môi trường đất và nước.

- Cải thiện an toàn vận hành và điều kiện lao động: Giảm sử dụng dầu DO cũng đồng nghĩa với việc giảm tải cho hệ thống cấp dầu, vòi đốt dầu, bơm dầu và kho dầu - từ đó giảm yêu cầu bảo trì và nguy cơ sự cố thiết bị, tăng độ an toàn cho vận hành và bảo trì.

Ước tính quy đổi lợi ích môi trường ra giá trị tài chính: Các lợi ích môi trường từ việc giảm phát thải CO₂ (theo tín chỉ carbon), giảm phí bảo hiểm kho dầu và tránh rủi ro xử phạt môi trường, nếu quy đổi ra giá trị tài chính tương đương khoảng: ~65.000-85.000 USD/năm/tổ máy.

V. Kết luận và kiến nghị:

Kết luận:

1. Việc áp dụng công nghệ vòi đốt plasma cho phép giảm, hoặc loại bỏ hoàn toàn việc đốt kèm dầu ở giai đoạn khởi động, tải thấp và dừng lò.

2. Áp dụng công nghệ vòi đốt plasma nâng cao hiệu quả vận hành nhà máy, giảm chi phí nhiên liệu dầu, chi phí bảo trì bảo dưỡng hệ thống dầu, giảm rủi ro cháy nổ.

3. Áp dụng công nghệ vòi đốt plasma giảm phát thải khí nhà kính CO2 và giảm phát thải NOx, SO2, CO…

4. Khi áp dụng công nghệ vòi đốt plasma, các hệ thống xử lý khí thải như hệ thống khử bụi ESP, hệ thống khử NOx SCR, hệ thống khử lưu huỳnh FGD không bị ảnh hưởng bởi dầu DO không cháy hết dẫn đến vận hành hiệu quả hơn.

5. Việc áp dụng công nghệ vòi đốt plasma đối với các nhà máy nhiệt điện than đã vận hành phải mất thêm chi phí đầu tư ban đầu. Tuy nhiên, qua tính toán với việc tiết kiệm, hoặc không phải sử dụng dầu, thì thời gian hoàn vồn khoảng 1,3 năm.

6. Việc áp dụng vòi đốt plasma cần được xem xét trong mối tương quan với đặc điểm cụ thể của từng nhà máy, bao gồm loại than sử dụng, thiết kế buồng đốt, trình độ vận hành và khả năng đầu tư. Các yếu tố như chi phí đầu tư ban đầu, yêu cầu bảo trì, tiêu thụ điện năng và độ tương thích với hệ thống điều khiển hiện hữu cần được đánh giá kỹ lưỡng để đảm bảo hiệu quả kinh tế - kỹ thuật tổng thể.

Kiến nghị:

Ưu tiên triển khai thí điểm công nghệ vòi đốt plasma tại các tổ máy nhiệt điện có nhu cầu vận hành linh hoạt cao và thường xuyên phải đốt dầu phụ trợ, nhằm đánh giá hiệu quả thực tế trong điều kiện nhiên liệu và vận hành tại Việt Nam.

Sử dụng công nghệ vòi đốt plasma tại các nhà máy điện đốt than bitum nhập khẩu là phù hợp và hiệu quả, do đặc tính dễ cháy (hàm lượng chất bốc cao) của loại than này giúp công nghệ plasma phát huy tối đa hiệu suất đánh lửa, giảm thiểu gần như hoàn toàn nhu cầu đốt dầu (80-100%). Với các nhà máy nhiệt điện sử dụng than antraxit chất bốc dưới 10%, khi áp dụng cần xem xét kết hợp cả công nghệ vòi đốt plasma và đốt kèm dầu (lượng dầu giảm được ước tính từ 50-70%).

THẠC SĨ NGUYỄN VĂN THẠO - VIỆN NĂNG LƯỢNG

THẠC SĨ ĐẶNG THÀNH CHUNG - TRƯỜNG ĐẠI HỌC ĐIỆN LỰC

Tài liệu tham khảo:

[1]. Chính phủ, 2025, Quy hoạch phát triển điện lực quốc gia thời kỳ 2021-2030, tầm nhìn đến năm 2050 (Quyết định số 768/QĐ-TTg ngày 14/5/2025)

[2]. Vladimir Messerle, Alexandr Ustimenko, Oleg Lavrichshev, Plasma–fuel systems for clean coal technologies, Proceedings of the Institution of Civil Engineers - Energy, Volume 174, Issue 2, 2020, Pages 79-83, ISSN 1751-4223, https://doi.org/10.1680/jener.19.00053.

[3]. Gorokhovski MA, Jankoski Z, Lockwood FC et al. (2007) Enhancement of pulverized coal combustion by plasma technology. Combustion Science and Technology.

[4]. Messerle VE, Karpenko EI, Ustimenko AB and Lavrichshev OA (2013) Plasma preparation of coal to combustion in power boilers. Fuel Processing Technology.

[5]. Messerle VE and Ustimenko AB (2014) Plasma-aided coal ignition and combustion: modeling and full-scale trials. IEEE Transactions on Plasma Science

[6]. Karpenko EI, Messerle VE and Ustimenko AB (2007) Plasma-aided solid fuel combustion. Proceedings of the Combustion Institute 31

[7]. Karpenko EI, Karpenko YE, Messerle VE and Ustimenko AB (2009) Using plasma-fuel systems at eurasian coal-fired thermal power stations. Thermal Engineering.