Nâng cao hiệu suất lò hơi nhà máy nhiệt điện bằng TempVision - Kết quả thực nghiệm tại Việt Nam và Indonesia

07:37 | 14/04/2025

Dự án điện hạt nhân Ninh Thuận 1 và 2 - Chính phủ xem xét giải pháp đề xuất của chuyên gia Dự án điện hạt nhân Ninh Thuận 1 và 2 - Chính phủ xem xét giải pháp đề xuất của chuyên gia Thực hiện ý kiến chỉ đạo của Phó Thủ tướng Chính phủ Bùi Thanh Sơn, Văn phòng Chính phủ vừa có Văn bản số: 2862/VPCP-CN gửi các bộ: Công Thương, Tài chính, Khoa học và Công nghệ, Nông nghiệp và Môi trường - theo chức năng, nhiệm vụ được giao, nghiên cứu và có ý kiến về báo cáo kiến nghị của Tạp chí Năng lượng Việt Nam về thúc đẩy tiến độ, đảm bảo hiệu quả đầu tư dự án điện hạt nhân Ninh Thuận 1, Ninh Thuận 2, gửi Bộ Công Thương tổng hợp. Nội dung tổng hợp bao gồm các đề xuất (nếu có), báo cáo Thủ tướng Chính phủ. |

I. Bối cảnh:

Hiện nay, Việt Nam có 31 nhà máy nhiệt điện than đang vận hành với tổng quy mô công suất 27.532 MW và có 3 nhà máy đang trong quá trình xây dựng. Ngoài các nhà máy cũ từ thập niên 70-80 thế kỷ trước, với gam công suất 25 đến 110 MW mỗi tổ máy, phổ biến trong hơn thập kỷ qua là cỡ công suất 300 MW/tổ máy. Các nhà máy điện than đang xây dựng gần đây có cỡ gam công suất khoảng 600-660 MW/tổ máy.

Do đặc điểm công nghệ, mỗi kWh sản xuất từ nhiệt điện than ở nước ta tiêu hao từ 0,45 đến trên 0,5 kg than loại cám số 5, hoặc 6. Hằng năm Việt Nam tiêu thụ lượng than cho nhà máy điện khoảng 70-90 triệu tấn than. Do khả năng khai thác - cung cấp than trong nước chỉ đạt khoảng 40-45 triệu tấn than sạch, hiện nay các nhà máy phải nhập khẩu khoảng 50% lượng than từ nước ngoài. Do vậy, vấn đề ban đầu đặt ra là làm sao để giảm thiểu việc tăng thêm tiêu hao nhiên liệu trong quá trình vận hành nhà máy điện, nhất là việc giám sát để điều chỉnh ngọn lửa cháy cần có các công cụ tiện lợi và hữu hiệu hơn.

Là công nghệ trưởng thành và có lịch sử phát triển hàng trăm năm và liên tục có các cải tiến, các lò hơi nhiệt điện thông thường hầu như rất khó để giảm thêm lượng tiêu hao nhiên liệu trên mỗi kWh sản xuất ra. Ngược lại, trong quá trình vận hành, do việc giám sát và điều chỉnh ngọn lửa/quá trình cháy trong lò nhiệt thường không đạt được điều kiện như trong thiết kế của thiết bị, nên tiêu hao nhiên liệu luôn có xu hướng tăng thêm. Đo nhiệt độ ngọn lửa trong lò là một phép đo khó do buồng lửa là một không gian kín và quá trình đo chỉ có thể được thực hiện từ bên ngoài bằng các thiết bị đo chuyên dụng thông qua các cửa thăm nhỏ có thể thấy được ngọn lửa. Với cấu trúc buồng lửa rộng và có nhiều vòi phun đốt than, việc đảm bảo được quá trình cháy trong buồng lửa đồng đều là việc khó khăn do quá trình cấp không khí và nhiêu liệu trong mỗi vòi phun không đảm bảo được độ đồng đều cần thiết.

Hơn nữa, trong xu thế toàn cầu về giảm phát thải CO2, đóng góp với nỗ lực của cộng đồng quốc tế, Việt Nam đã cam kết giảm phát thải CO2, chuyển đổi năng lượng để đạt trung hòa carbon vào năm 2050, và trong thực tế các năm gần đây Chính phủ đã ban hành nhiều cơ chế, chính sách nhằm thực hiện cam kết này. Mặc dù chúng ta đã quyết định không xây dựng các nhà máy nhiệt điện than chưa có trong quy hoạch, nhưng việc sử dụng các công nghệ - kỹ thuật tiên tiến để giảm tiêu hao nhiên liệu trong các nhà máy cũ, các nhà máy đang vận hành cũng đóng góp không nhỏ vào giảm tiêu hao nhiên liệu, giảm phát thải ô nhiễm không khí, giảm CO2 và nhiều lợi ích khác.

II. Giới thiệu công nghệ:

Công nghệ TempVision được Công ty Safe-Fire Inc. nghiên cứu và phát triển trong nhiều năm qua. Sản phẩm và dịch vụ chính của Safe-Fire bao gồm:

- Hệ thống chẩn đoán quá trình cháy (Combustion Diagnosis): Cung cấp thông tin chi tiết về hiệu suất đốt cháy, giúp tối ưu hóa hiệu quả và giảm thiểu khí thải.

- Thiết bị phát hiện ngọn lửa (Flame Detection): Sử dụng cảm biến quang học có độ nhạy cao để phát hiện chính xác ngọn lửa trong các giai đoạn khởi động và vận hành lò hơi. Ví dụ, sản phẩm EZ-Flame cung cấp khả năng phân biệt ngọn lửa vượt trội và yêu cầu bảo trì tối thiểu.

- Hệ thống đánh lửa (Ignition): Được thiết kế cho các lò hơi sử dụng than có hàm lượng tro cao hoặc hoạt động trong môi trường khắc nghiệt, đảm bảo quá trình đánh lửa mượt mà và đáng tin cậy.

- Công nghệ TempVision độc quyền của Safe-Fire, có bằng sáng chế số US 10378957 B2 của Văn phòng Sáng chế và Nhãn hiệu Hoa Kỳ (USPTO) [2] - đo lường chính xác nhiệt độ ngọn lửa, cung cấp thông tin theo thời gian thực về phân bố nhiệt độ, giúp tối ưu hóa liên tục quá trình đốt cháy, cải thiện hiệu suất và giảm thiểu phát thải.

Có hai loại thiết bị TempVision 1000 và TempVision 5000 đang được áp dụng phổ biến:

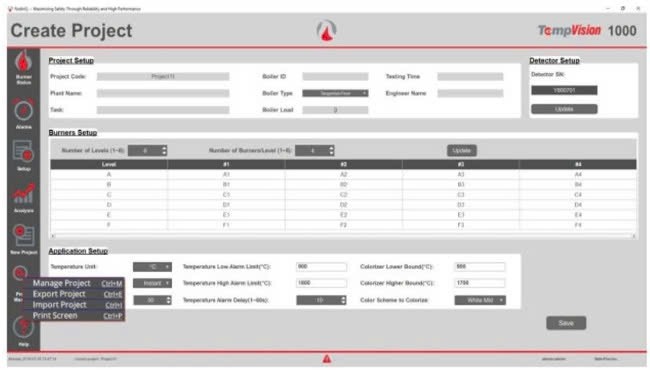

1. TempVision 1000 là thiết bị cầm tay, có chân đế để lắp đặt tại từng vị trí, có thể được lắp đặt để đo - quét tại các vị trí cửa thăm khác nhau của buồng đốt lò hơi. Hệ thống TempVision 1000 gồm thiết bị đo kết hợp với máy tính laptop và phần mềm chuyên dụng.

|

| Hình 1: Đầu dò nhiệt đi kèm của hệ thống TempVision 1000. |

|

| Hình 2: Minh họa phần mềm chuyên dụng. |

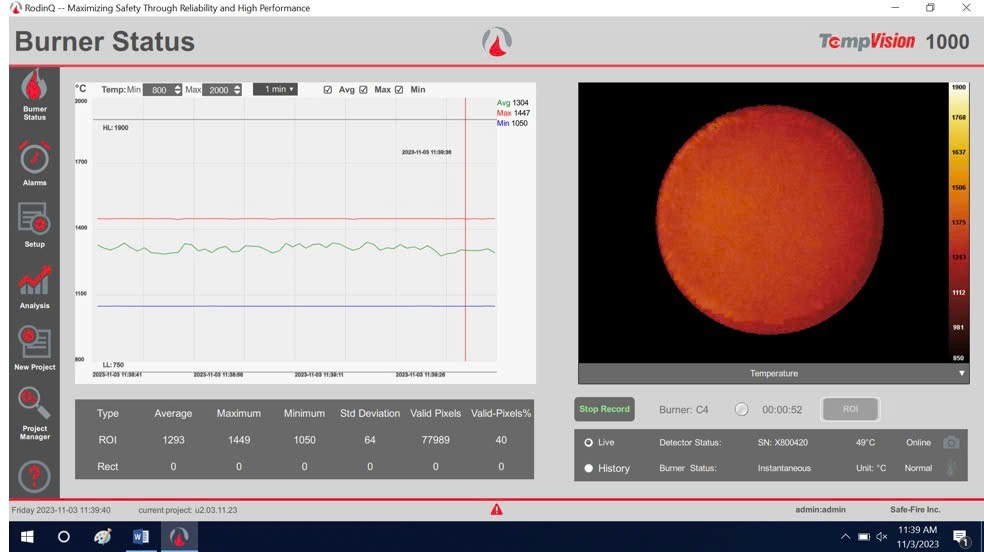

Thiết bị TEMPVISION 1000 với dải đo lớn 850oC-1900oC; cấp chính xác 1% và góc nhìn rộng, cho phép đo nhanh và chính xác nhiệt độ ngọn lửa tại từng cửa thăm tại mỗi vòi phun nhiên liệu. Hệ thống này đo nhiệt độ buồng đốt trực tuyến bởi công nghệ quét và giám sát ngọn lửa.

|

| Hình 3: Minh họa hiển thị trên phần mềm kết quả đo tại một cửa thăm của TempVision 1000. |

2. TempVision 5000 (TempVision5000 Online Temperature Profile Measurement System-T5000) có tính năng thực hiện đo liên tục - theo thời gian thực - chụp cắt lớp nhiệt độ ngọn lửa của các đầu đốt trong vùng cháy của buồng đốt lò hơi công nghiệp, hoặc lò hơi nhà máy nhiệt điện. Hệ thống có thể được cấu hình linh hoạt để phù hợp với nhiều chủng loại lò hơi và buồng đốt khác nhau, thông qua việc kết hợp các đầu dò nhiệt độ chuyên dụng TempVision với bộ xử lý và truyền dẫn dữ liệu.

Hệ thống này cung cấp cho người vận hành lò hơi dữ liệu nhiệt độ vùng cháy chính xác và tức thời, hỗ trợ theo dõi trực quan sự phân bố nhiệt độ, biến động nhiệt theo thời gian, đặc tính dao động ngọn lửa, cũng như xu hướng thay đổi nhiệt độ trong buồng đốt.

Nguồn dữ liệu lớn từ hệ thống TempVision là cơ sở để kỹ sư vận hành thực hiện tối ưu hóa quá trình đốt cháy (Combustion Tuning), bao gồm:

- Cân bằng lượng gió sơ cấp và nhiên liệu (gió - nhiên liệu) ở chế độ nguội và nóng.

- Hiệu chỉnh lưu lượng và phân bố gió thứ cấp.

- Điều chỉnh góc quay của đầu đốt (burner swing angle).

- Tối ưu hàm lượng oxy dư tại đầu ra lò hơi (Furnace exit O₂ content).

Việc tinh chỉnh các thông số trên sẽ có tác dụng:

- Nâng cao hiệu suất cháy và hiệu suất nhiệt của lò hơi.

- Giảm tiêu hao nhiên liệu (than).

- Giảm hiện tượng đóng xỉ, đóng cốc.

- Hạn chế quá nhiệt cục bộ và các vùng cháy không hoàn toàn, qua đó giảm phát sinh NOₓ, CO và các khí ô nhiễm khác.

Hệ thống TempVision 5000 đóng vai trò như một nền tảng dữ liệu lớn (big data platform) phục vụ cho việc tối ưu hóa vận hành, được đánh giá là thành phần thiết yếu của giải pháp nhà máy nhiệt điện thông minh.

|

| Hình 4: Minh họa đầu dò nhiệt của hệ thống T5000. |

|

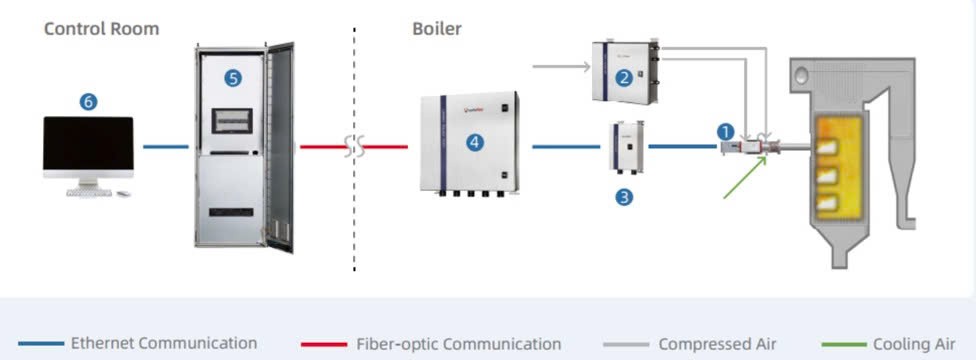

| Hình 5: Sơ đồ đơn giản hệ thống TempVision 5000 (T5000): 1- đầu dò nhiệt độ, 2- hộp cấp khí, 3- hộp chức năng, 4- cabin điều hành tại chỗ, 5- cabin điều khiển chính, 6- điều khiển vận hành. |

T5000 có thể được lắp đặt theo từng tầng (Lever hay Layer) của hệ thống vòi phun nhiên liệu, thông thường 4 vòi phun mỗi tầng, tối đa có thể lắp đặt 4x6=24 đầu dò cho toàn bộ lò hơi nhà máy điện loại 24 vòi phun nhiên liệu. Như vậy, người vận hành có thể quan sát thời gian thực quá trình lửa cháy trong toàn bộ bên trong lò hơi.

III. Công nghệ TempVision 1000 áp dụng tại Nhà máy Nhiệt điện Vũng Áng 1 [2]:

Thấy được tầm quan trọng của việc quan sát trực tuyến quá trình cháy nhiên liệu trong lò hơi, nhằm cải thiện hiệu suất đốt, các kỹ sư vận hành Nhà máy Nhiệt điện Vũng Áng 1 (công suất 2x600 MW) đã phối hợp với chuyên gia của Công ty Safe-Fire thực nghiệm thiết bị TempVision 1000 tại lò hơi số 1 và số 2 của Nhà máy (trong khoảng thời gian từ ngày 12/11/2019 đến ngày 17/1/2020).

Với việc quan sát được trường nhiệt độ trong lò hơi tại một tầng (layer) lựa chọn, xác định được các vùng nhiệt độ cao và thấp bất thường trong quá trình cháy trong lò hơi, kỹ sư vận hành Nhà máy đã thực hiện các thao tác điều chỉnh nhiên liệu, điều chỉnh gió thổi sơ cấp, thứ cấp, thực hiện cân bằng khí động, nhiệt động trên từng vòi phun trên cơ sở đưa nhiệt độ ngọn lửa trên từng vòi phun về giá trị chuẩn tương đồng. Với việc hiệu chỉnh nhiệt độ ngọn lửa tại các vòi đốt như vậy, quá trình cháy và truyền nhiệt trong buồng lửa đã có sự đồng đều hơn tại các vị trí xung quanh đai đốt của buồng lửa, các yếu tố tích cực được ghi nhận là:

- Sự phân bố nhiệt trong buồng đốt đồng đều hơn dẫn đến khả năng nhận nhiệt của các giàn ống sinh hơi tốt hơn làm giảm hiện tượng bám xỉ thành tảng lớn gây ảnh hưởng tới hoạt động bình thường và tin cậy của lò.

- Quá trình khí động đồng đều hơn tạo điều kiện hòa trộn không khí và nhiên liệu tốt hơn dẫn đến quá trình cháy được cải thiện làm giảm hàm lượng carbon không cháy hết với hàm lượng carbon trong tro bay và xỉ ổn định ở mức thấp (khoảng 4-5%) so với 9-10% trước khi hiệu chỉnh.

- Kết quả của sự phân bố nhiệt đồng đều trong buồng đốt là giảm đi những điểm nhiệt độ cao không mong muốn dẫn đến sự kết tảng xỉ. Hiện tượng xỉ lớn, kết dính đen rơi có nguy cơ gây thủng ống phễu xỉ lạnh giảm thiểu rõ rệt. Về cơ bản đã thay đổi được tính chất của xỉ, hạn chế việc đóng xỉ lớn ở các góc lò.

Kết quả cụ thể sau khi tổng kết thực nghiệm tại Nhà máy Nhiệt điện Vũng Áng 1:

Về hiệu suất hoạt động của lò hơi (*):

- Hàm lượng carbon chưa cháy hết trong tro bay giảm từ 6.23% xuống còn 5.25% và hàm lượng carbon chưa cháy hết trong xỉ đáy giảm từ 5.97% xuống còn 4.01%, kết quả là tổn thất do cháy không hết giảm được từ 2.88% xuống còn 2.31%. Tổng các tổn thất chung giảm được từ 11.02% xuống còn 10.3%. Những kết quả này đã nâng hiệu suất lò hơi từ 88.98% lên 89.7%.

- Lượng than tiết kiệm được tạm tính đến tháng 8/2020 đạt khoảng 20.000 tấn (năm 2019: 12.500 tấn), vượt 60% so với năm 2019 (theo số liệu đo trắc đạc, so với định mức kinh tế - kỹ thuật 2020), số tiền tiết kiệm được do tiết kiệm than tạm tính khoảng 44 tỷ đồng (theo đơn giá than của hợp đồng mua bán than năm 2020).

- Suất hao nhiệt bình quân Nhà máy tính đến tháng 8/2020 thấp hơn suất hao nhiệt bình quân Nhà máy năm 2019 khoảng 168 kJ/kWh.

- Suất hao nhiệt bình quân tính đến tháng 8/2020 thấp hơn suất hao nhiệt theo hợp đồng PPA khoảng 353 kJ/kWh.

- Hiệu suất lò hơi tăng 0.5% đến 1% theo các kết quả tính hiệu suất trong quá trình vận hành thực tế.

* Quá trình đánh giá hiệu suất lò hơi trước và sau khi hiệu chỉnh được thực hiện theo tiêu chuẩn ASME PTC4 - Hiệu suất lò hơi và phương pháp thử của Hiệp hội Cơ khí Hoa Kỳ.

|

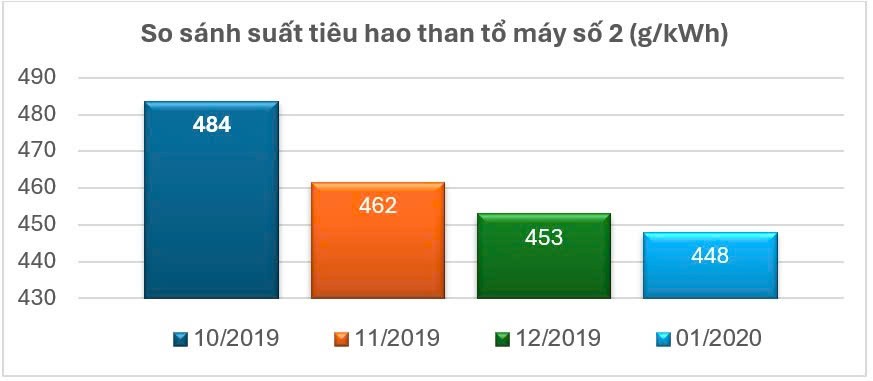

| Hình 6: So sánh suất tiêu hao than trước và sau áp dụng hiệu chỉnh tại lò số 2 với T1000. |

Về đóng xỉ:

Giảm thiểu hiện tượng thủng ống sinh hơi khu vực phễu xỉ lạnh do xỉ rơi: Trước khi hiệu chỉnh (từ ngày 28/5/2019 đến 26/01/2020) có đến 5 lần thủng ống sinh hơi khu vực phễu xỉ lạnh; từ tháng 3/2020 không xuất hiện xỉ rơi gây thủng ống sinh hơi khu vực phễu xỉ lạnh, giảm được chi phí cho 3 lần khởi động lò sau khi ngừng lò để khắc phục, mỗi lần ước tính 7 tỷ đồng.

Đặc tính hình thành của xỉ cũng có sự thay đổi rõ rệt. Các tảng xỉ hình thành sau hiệu chỉnh có khuynh hướng xốp hơn nên nhẹ hơn (hình 7).

|

| Hình 7: Hình ảnh xỉ đóng trước và sau hiệu chỉnh tại lò hơi số 2 của Nhà máy Nhiệt điện Vũng Áng 1. |

IV. TempVision 5000 áp dụng tại Nhà máy điện than Ratu-Indonesia [3]:

Nhà máy Nhiệt điện than PLTU Pelabuhan Ratu tại Indonesia thuộc Tập đoàn Điện lực Quốc gia Indonesia - PT Perusahaan Listrik Negara - Indonesia (PLN). Quy mô công suất Nhà máy là 3x300 MW, lò hơi do Cty Shang Hai Electric - Trung Quốc cung cấp.

Năm 2019, Nhà máy điện PLTU Pelabuhan Ratu đã mua và trang bị công nghệ TempVision 1000 của Công ty Safe-Fire. Năm 2021, Nhà máy điện Ratu được nhận giải thưởng thường niên Subroto từ Bộ Năng lượng và Tài nguyên Khoáng sản Indonesia (ESDM). Giải thưởng này ghi nhận thành tựu trong hiệu quả sử dụng năng lượng. Nhà máy đã cải thiện hiệu suất lò hơi thông qua việc điều chỉnh quá trình cháy nhờ vào dữ liệu chính xác về cấu hình nhiệt độ lò hơi, được cung cấp bởi thiết bị đo nhiệt độ dạng cầm tay TempVision 1000.

Năm 2024, một lần nữa, Nhà máy điện PLTU Pelabuhan Ratu của Indonesia và Safe-Fire tiếp tục hợp tác. Phạm vi dự án mới bao gồm lắp đặt hệ thống đo nhiệt độ trực tuyến TempVision 5000 tại một tầng (lever) B của lò hơi tổ máy số 3. Hệ thống T5000 với 4 đầu đo trực tuyến kết nối với các thiết bị truyền dẫn, hiển thị, cabin giám sát điều khiển… Các kỹ sư vận hành của Ratu đã thực hiện giám sát - điều chỉnh ngọn lửa tại đây (từ tháng 10/2024 đến tháng 12/2024).

|

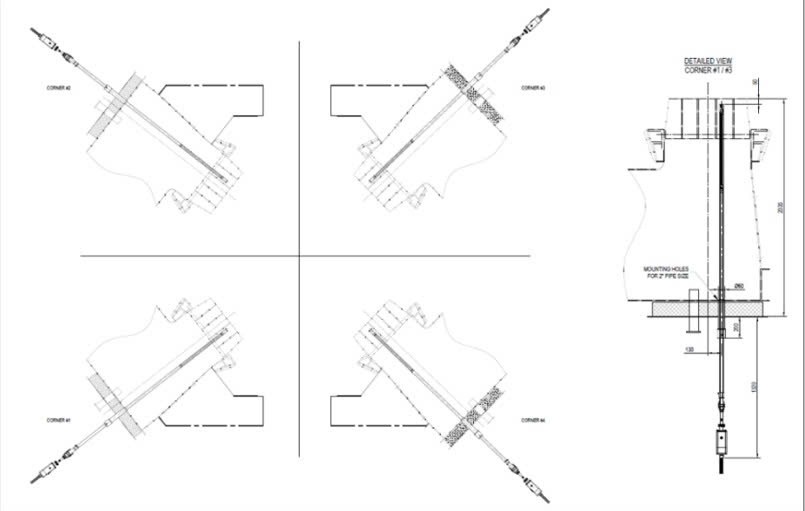

| Hình 8: Sơ đồ bố trí 4 đầu dò (detector) của T5000 tại lever B của lò hơi số 3 Ratu. |

|

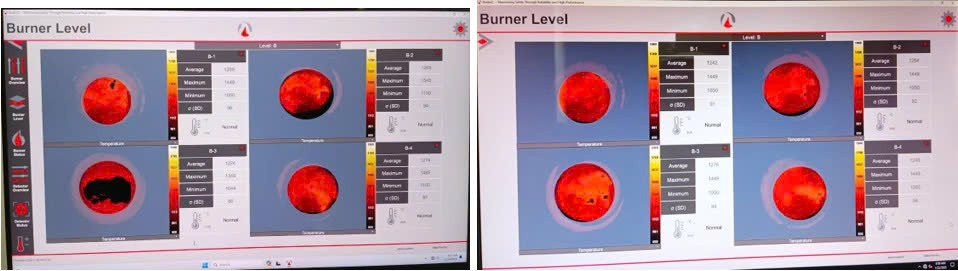

| Hình 9: Hình ảnh các vùng cháy trong lò hơi số 3 Ratu trước (bên trái) và sau khi (bên phải) áp dụng điều chỉnh ngọn lửa qua thông tin bởi phần mềm từ T5000. |

Với các thông số nhận được từ T5000, các kỹ sư vận hành đã điều chỉnh quá trình cháy trong lò số 3. Việc tính toán kết quả vận hành lò trước và sau khi áp dụng T5000 được thực hiện theo tiêu chuẩn American National Standard ASME PTC 4-1998. Kết quả cho thấy như sau:

- Từ tháng 1/2024 đến tháng 8/2024 hiệu suất lò hơi số 3 là 81,29%.

- Từ tháng 10/2024 đến tháng 12/2024 hiệu suất lò hơi số 3 là 82,73%.

- Hiệu suất lò hơi tăng thêm 1,44%.

V. Kết luận:

Theo thông tin từ đại diện Công ty Safe-fire ở Việt Nam, Safe-Fire đảm bảo lượng than tiết kiệm cho lò hơi ít nhất sẽ là 1% hàng năm khi sử dụng hệ thống TempVision 5000.

Với một nhà máy nhiệt điện than cỡ 2x600 MW và số giờ vận hành đầy tải quy đổi (Full Load Hour) khoảng 6000 giờ/năm, nếu lấy thông số tiêu hao than của Nhiệt điện Vũng Áng 1 trước khi áp dụng hệ thống TempVision 1000, lượng than tiêu thụ hàng năm khoảng 3,484 triệu tấn than. Với giá than nhập khẩu trung bình hiện nay khoảng 90 USD/tấn (than cám 6A - nhiệt trị 4.850 kcal/kg), lượng than tiết kiệm được 1% sau khi áp dụng T1000 được ước tính là 34.484 tấn/năm - tương đương tiết kiệm 81,5 tỷ đồng (với tỷ giá 26.000/USD). Chưa kể đến giảm chi phí 2-3 lần khởi động lại lò do phải ngừng lò khắc phục thủng ống do xỉ tảng rơi, mỗi lần tốn khoảng 7 tỷ đồng... và tiết kiệm chi phí nhiều khâu liên quan khác.

Mô tả khái quát công nghệ TempVision Combustion của Công ty Safe-Fire và các ứng dụng của nó gần đây tại Nhà máy Nhiệt điện Vũng Áng 1 của Việt Nam và Nhà máy Nhiệt điện than PLTU Pelabuhan Ratu của Indonesia ở trên cho thấy: Đây là một công nghệ mới, tiên tiến, được công nhận bằng sáng chế. Công nghệ TempVision Combustion là một hứa hẹn tiết kiệm năng lượng, giảm chi phí cho không chỉ tại các lò hơi nhà máy điện, mà còn có thể áp dụng cho hàng trăm lò hơi công nghiệp, cũng như các lò hơi xi măng ở Việt Nam. Hơn nữa tiết kiệm nhiên liệu đồng nghĩa với giảm phát thải các chất ô nhiễm không khí (như SOx, NOx và nhất là khí nhà kính CO2). TempVision được kỳ vọng sẽ là bạn đồng hành với lộ trình trung hòa carbon của Việt Nam trong ngắn hạn cũng như dài hạn./.

NGUYỄN ANH TUẤN (A) - HỘI ĐỒNG KHOA HỌC TẠP CHÍ NĂNG LƯỢNG VIỆT NAM

Tài liệu tham khảo:

[1]. Tạp chí Năng lượng Nhiệt số 12 (2022) - Nghiên cứu ảnh hưởng của việc hiệu chỉnh nhiệt độ ngọn lửa tại các vòi phun đến hiệu suất và chất lượng vận hành của lò hơi đốt than phun kiểu ngọn lửa hình W- https://vjol.info.vn/index.php/HKHKTNHIET/issue/view/7046

[2]. https://ppubs.uspto.gov/pubwebapp/

[3]. Link tải Thư xác nhận của Tập đoàn Điện lực Quốc gia Indonesia-PLN với Công ty Safe-Fire về tăng hiệu suất của lò số 3 tại Nhà máy điện Ratu khi áp dụng hệ thống TempVision 5000

Lời Tòa soạn:

Safe-Fire Inc. là một công ty toàn cầu chuyên cung cấp các giải pháp tiên tiến về phát hiện ngọn lửa, chẩn đoán quá trình cháy và hệ thống đánh lửa cho các lò hơi công nghiệp và nhà máy nhiệt điện.

Thông tin liên hệ (Trụ sở chính tại Mỹ):

- Địa chỉ: 5027 Irwindale Ave. Suite 300, Irwindale, CA 91706, United States

- Điện thoại: +1 626 960 3800

- Email: info@safe-fire.com

- Website: https://www.safe-fire.com

Người đại diện tại Việt Nam: Mr. Phạm Trung Thành; Điện thoại: 0939 081 183; email: phamtrung.thanh@safe-fire.com

![Năng lượng Nhật Bản [kỳ 94]: Kết quả thử nghiệm đốt kèm amoniac + than quy mô lớn](https://nangluongvietnam.vn/stores/news_dataimages/2025/122025/29/08/1200px-hekinan-coal-fired-power-plant-at-nigjt20251229081147.jpg?rt=20260120114908?260129055835)