Công nghệ lò phản ứng VVER-1000

16:00 | 18/11/2015

1. Ưu thế của VVER-1000 cho lựa chọn chiến lược

Ưu thế hay các giá trị then chốt của VVER-1000 được thể hiện như sau:

• Thiết kế đổi mới, an toàn và tiến hóa.

- VVER-1000 là lò phản ứng sử dụng nước làm chậm và làm mát trong các nhà máy ĐHN với công suất lên đến 1000 MWe. Thiết kế của nó được cải tiến dựa trên kinh nghiệm lâu năm vận hành các thế hệ VVER trước nó.

- Thiết kế VVER-1000 hợp nhất các kết quả của rất nhiều dự án R&D.

- Theo thiết kế, VVER-1000 có hệ thống an toàn cho phép làm giảm liều chiếu xạ dân chúng, giảm đến mức tối thiểu chất thải phóng xạ ra môi trường trong hoặc vượt ra ngoài các điều kiện sự cố cơ bản. Lò phản ứng có khả năng chịu được các nguy hiểm từ bên ngoài như bị máy bay rơi đâm vào hay động đất. Tính an toàn được đảm bảo dựa trên nguyên lý bảo vệ theo chiều sâu. Các giải pháp công nghệ trong thiết kế nhắm đến sự ứng dụng các thuộc tính an toàn cố hữu của các lò phản ứng VVER.

- VVER-1000 có thể được xây dựng ở những vùng có điều kiện địa lý và khí hậu khác nhau.

• Tính liên tục trong sản xuất, xây dựng và công nghệ vận hành

- VVER-1000 là sản phẩm của sự phát triển tiến hóa các lò VVER đã được kiểm chứng chất lượng tốt nên đảm bảo đầy đủ công nghệ tối ưu. Việc áp dụng công nghệ tối ưu làm giảm cơ bản những rủi ro trong chế tạo và vận hành.

- Các kỹ năng chuyên nghiệp ở mức độ cao của đội ngũ vận hành VVER được duy trì.

- Kinh nghiệm trong thiết kế, chế tạo, xây dựng và vận hành các nhà máy ĐHN với lò phản ứng kiểu VVER tại Nga cũng như các nhà máy ĐHN với kiểu lò VVER và PWR bên ngoài biên giới Nga đều được sử dụng.

• Tính cạnh tranh đạt được qua các chỉ tiêu cốt lõi

- Năng lượng điện của tổ máy lên đến 1100 MW.

- Tuổi thọ của thiết bị có thể kéo dài ít nhất 60 năm.

- Hiệu suất sử dụng nhiên liệu cao.

- Hệ số vận hành được tính trung bình cho toàn bộ thời gian vận hành của nhà máy ĐHN là 92%.

- Chu kỳ thay đảo thanh nhiên liệu là 12 đến 24 tháng.

• Chất lượng của nhà máý ĐHN với lò VVER-1000

Chất lượng cao của các giải pháp công nghệ và tài liệu dẫn chứng thiết kế được dựa trên kinh nghiệm dày dạn trong thiết kế, áp dụng sự tự quản, qui phạm và các tiêu chuẩn trong lĩnh vực năng lượng hạt nhân. Chất lượng của nhà máy ĐHN với VVER-1000 cũng dựa trên các khuyến cáo của các tổ chức quốc tế như IAEA, EUR, INSAG, ICRP, IEC trong lĩnh vực đảm bảo chất lượng các tiêu chuẩn quốc tế ISO-9001-2000 với mục tiêu là đảm bảo tính cạnh tranh tại thị trường ngoài nước.

• Sự phổ biến của công nghệ VVER-1000

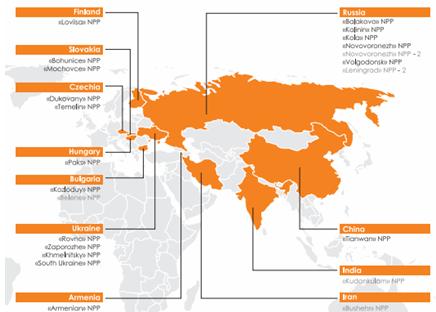

Công nghệ VVER (VVER-440, VVER-1000, VVER-1200) đã được vận hành và đang được xây dựng tại nhiều nhá máy ĐHN trong nước Nga và trên thế giới. Trong số đó VVER-1000 chiếm ưu thế từ khi thiết kế này được phát triển sau năm 1975. Bản đồ dưới đây (H.1) thể hiện sự phổ biến của công nghệ VVER trong các nhà máy ĐHN (được viết tắt là NPP) trên cả thế giới.

H.1: Bản đồ các NMĐHN (NPP) với VVER

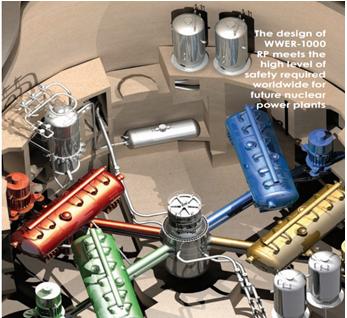

H.2: Thiết kế VVER-1000 đơn giản

2. Các đặc trưng của thiết kế VVER-1000

Thiết kế VVER-1000 lcó ưu điểm đơn giản, an toàn và đổi mới công nghệ.

• Đơn giản.

Một trong những điểm đặc biệt của VVER-1000 là thiết kế đơn giản. Hệ thống VVER-1000 chỉ gồm lò phản ứng, bốn vòng tuần hoàn và một bình điều áp (H.2). Mỗi vòng có các ống dẫn, các bơm tải nhiệt cho lò phản ứng và bình sinh hơi nằm ngang.

• An toàn

- Hệ thống an toàn đa chuỗi được thực hiện trong thiết kế. Mỗi chuỗi an toàn có thể luôn được dự trữ cho việc sửa chữa, bảo dưỡng trong khi lò đang vận hành.

- Phụ thuộc vào các yêu cầu của khách hàng và cơ quan có thẩm quyền giám sát quốc gia, các mục đích an toàn khác nhau và kết quả là sự kết hợp khác nhau giữa các hệ thống an toàn chủ động với an toàn thụ động có thể được thực hiện trong thiết kế hệ thống lò phản ứng và nhà máy.

- Thiết bị chủ yếu lò phản ứng cho phép thực hiện kế hoạch bảo dưỡng phòng ngừa thiết bị trong lúc đang làm việc.

- Sự bố trí hệ thống lò cho phép đưa vào hiệu quả các biện pháp cơ khí hóa mức độ nhỏ cho công việc sửa chữa và sự tự động hóa cho công tác kiểm soát thiết bị.

• Đổi mới công nghệ

- Đường kính bên trong của thùng lò tại khu vực vùng hoạt được tăng lên 45 mm để làm giảm thông lượng nơtron lên thùng lò. Sự đổi mới này tạo ra không gian thiết thực rung động xenon, một chất độc nơtron, và do đó cho sự phân bố thông lượng nơtron tốt. Một trong các yêu cầu thiết kế thủy nhiệt của vùng hoạt là làm tối thiểu DBNR (departure from nucleate boiling ratio) của thanh nhiên liệu trong các điều kiện vận hành và sự cố. DBNR là tỉ số của thông lượng nhiệt cần thiết để gây ra sự khởi đầu sôi hạt nhân-DBN (departure from nucleate boiling) với thông lượng nhiệt cục bộ thực tế của một thanh nhiên liệu. Khởi đầu sôi hạt nhân là thời điểm tại đó sự truyền nhiệt từ một thanh nhiên liệu giảm xuống nhanh chóng do hiệu ứng cách ly của một lớp hơi được hình thành trên bề mặt thanh nhiên liệu trong khi nhiệt độ tiếp tục tăng lên. Không gian vùng hoạt lớn sẽ làm giảm DBNR.

- Sự thiết kế hiện đại hóa bình sinh hơi với sự tăng lên đường kính vỏ và cách bố trí hành lang giữa các ống trong các bó trao đổi nhiệt được áp dụng.

- Ý niệm “rò rỉ trước khi vỡ” làm cơ sở cho thiết kế các đường ống dẫn chính cho phép đơn giản hóa một cách căn bản thiết bị và bộ phận chốt đường ống dẫn. Trong khi đó các hệ thống an toàn được thiết kế tính đến khả năng vỡ theo lý thuyết các đường ống dẫn lớn bao gồm cả đường ống dẫn chất tải nhiệt lò phản ứng.

- Hệ cách nhiệt thiết bị lò phản ứng và đường ống dẫn được thiết kế thành từng khối nhỏ và có thể di dời được làm cho sự bảo dưỡng dễ dàng và nhanh chóng, cho phép làm giảm lượng chất thải phóng xạ trong khi vận hành và có thời gian phục vụ bằng với thời gian phục vụ của thiết bị.

- Các thiết bị quan trắc tình trạng thiết bị chính trong khi đang vận hành được đưa vào.

- Các dụng cụ kiểm soát từ xa tự động được sử dụng trong thiết kế để thanh tra thiết bị và đường ống dẫn trong quá trình dừng lò. Việc áp dụng rộng rãi công cụ điều khiển đai ốc tự động và các trợ giúp cơ khí khác cũng như thiết bị điều khiển thanh nhiên liệu được hiện đại hóa cho phép làm giảm thời gian bảo dưỡng định kỳ và sửa chữa hệ thống lò, làm giảm liều chiếu xạ và làm tăng hệ số sử dụng thiết bị.

3. Điểm nổi bật của các thiết bị chính trong hệ thống VVER-1000

H.3: Lò VVER-1000

H.4: Bình sinh hơi

H.5:Bơm tải nhiệt

• Lò phản ứng: Lò VVER-1000 (H.3) là một sản phẩm của sự phát triển tiến hóa từ các thế hệ VVER trước có các đặc trưng dưới đây:

- Thông lượng nơtron lên thùng lò giảm do tăng đường kính tại khu vực vùng hoạt trong thùng lò.

- Số lượng các thanh điều khiển CPS (hệ thống bảo vệ và kiểm soát) được tăng lên đến 121.

- Một chương trình mới cho việc giám sát độ bền của thùng lò được vạch ra bằng cách đặt trực tiếp các mẫu vật giám sát chiếu xạ trên thành thùng lò.

- Các điều kiện làm mát vùng hoạt trong trường hợp LOCA được cải thiện do tăng lượng chất làm mát.

- Các liều chiếu xạ của người vận hành lò phản ứng và bình sinh hơi giảm.

• Bình sinh hơi: Bình sinh hơi (H.4) trong thiết kế VVER-1000 là một thiết kế được hiện đại hóa để tăng độ tin cậy vận hành. Tính hiện đại của bình sinh hơi thể hiện ở những điểm nổi bật sau:

- Sự bố trí hành lang giữa các ống trao đổi nhiệt đã đem đến tám ưu điểm: (1) tăng cường sự tuần hoàn giữa các bó ống, kết quả là giảm tốc độ hình thành lắng đọng trên các ống trao đổi nhiệt; (2) Giảm khả năng ống bị tắc do cặn bẩn bị tróc ra; (3) Tăng không gian dưới bó ống để dễ dàng loại bỏ các chất cặn bẩn; (4) Dễ dàng cho việc đi vào thanh tra và bảo dưỡng các ống trao đổi nhiệt và do đó (5) Tăng tính hiệu quả kỹ thuật của công tác sửa chữa ống trao đổi nhiệt; (6) Cải thiện khả năng chế tạo và chất lượng lắp ráp bó ống. (7) Tăng thể tích bình làm tăng lượng nước trong bình sinh hơi; (8) Cải thiện một vấn đề nổi cộm về điều kiện của bộ thu hồi chất làm mát.

- Toàn bộ các chỗ nối của các hệ sơ cấp và thứ cấp được làm kín bằng các tấm đệm graphit lớn.

- Các dụng cụ làm sạch được đưa vào với qui định làm sạch định kỳ trong kế hoạch bảo dưỡng ngăn chặn đảm bảo độ sạch trong không gian biệt lập.

- Thiết kế bình sinh hơi được làm để thích ứng một cách tối đa cho việc áp dụng các phương pháp tự động công tác bảo dưỡng và thanh tra đối với cả hai hệ sơ cấp và thứ cấp.

• Bơm tải nhiệt:

- GCNA-1391 là bơm tải nhiệt (H.5) được sử dụng trong thiết kế VVER-1000 có các đặc tính sau:

(1) Bộ phận cân xoắn của bơm được nâng cấp với sự thay khớp răng bằng bằng khớp đĩa.

(2) Tấm đệm quanh trục chính được bôi trơn bằng nước.

(3) Với một phương thức dự trữ, sự khử nhiệt khỏi tấm đệm tròn ở dưới được thực hiện bằng sự tuần hoàn tự nhiên.

(4) Vỏ được hàn dán sử dụng dạng hình cầu.

- Động cơ của bơm có các ưu điểm sau:

(1) Chất bôi trơn nằm trong hệ thống riêng.

(2) Vòng quay khởi động của động cơ lên đến 750 vòng/phút, sau đó tốc độ được nâng lên và giữ ổn định là 1000 vòng/phút.

(3) Chất bôi trơn bằng nước cho tấm đệm của động cơ điện được trù tính để loại trừ hệ thống dầu bôi trơn do đó tránh được các hiểm họa.

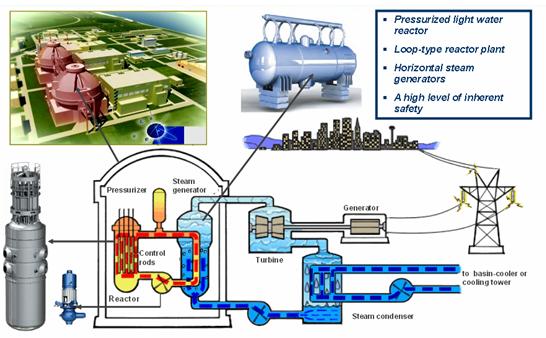

H.6 là mô hình vận hành của nhà máy ĐHN với công nghệ VVER-1000.

H.6: Mô hình vận hành NMĐHN với công nghệ VVER-1000

HỮU THANH (Nguồn: Inst/ Reactor plant for NPP WWER-1000)